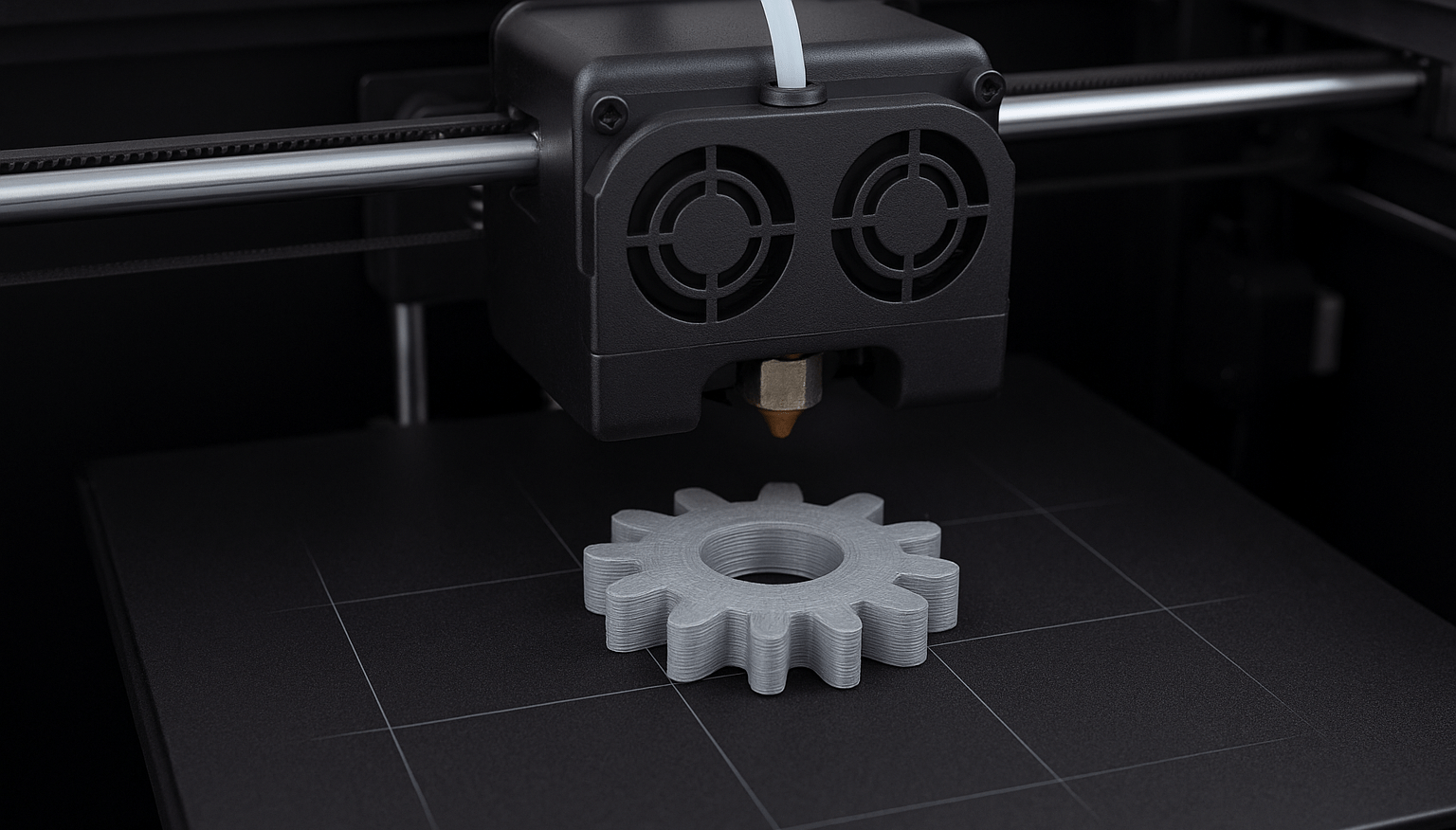

En el mundo de la fabricación aditiva, cada decisión de diseño y configuración tiene un impacto directo en el resultado final de la pieza.

Entre los factores críticos, la orientación de la pieza en el proceso de impresión 3D es una de las variables más determinantes tanto en la calidad superficial como en las propiedades mecánicas del producto. Comprender sus implicaciones es esencial para ingenieros, diseñadores y técnicos que buscan optimizar sus resultados.

En este artículo, exploramos cómo la orientación de una pieza durante la impresión 3D puede influir en aspectos clave como la calidad superficial, la resistencia estructural, el uso de materiales y el tiempo de producción. A través de una visión técnica y aplicada, destacamos los principales criterios para tomar decisiones acertadas en procesos de fabricación aditiva.

¿Qué significa orientar una pieza en impresión 3D?

Orientar una pieza en impresión 3D implica definir cómo se posiciona sobre la cama de impresión. Dependiendo de la tecnología utilizada (FDM, SLA, SLS, etc.), esta orientación afectará directamente a:

- La necesidad de soportes

- El tiempo de impresión

- La dirección de las capas

- La calidad de los detalles y acabados

- La resistencia mecánica de la pieza

Las superficies orientadas hacia arriba o laterales suelen mostrar mejores acabados que las orientadas hacia abajo, especialmente en tecnologías como FDM o SLA. Las capas horizontales se acumulan de forma más uniforme, mientras que las zonas con voladizos o inclinadas requieren soportes que pueden dejar marcas tras su eliminación.

Una técnica para mejorar la calidad superficial consiste en inclinar las superficies planas de la pieza en un ángulo de entre 10 y 15 grados, lo que ayuda a minimizar marcas visibles y líneas de capa.

Por tanto, para piezas estéticamente visibles, se recomienda orientar la superficie principal hacia arriba o en plano vertical si se desea un acabado limpio y homogéneo.

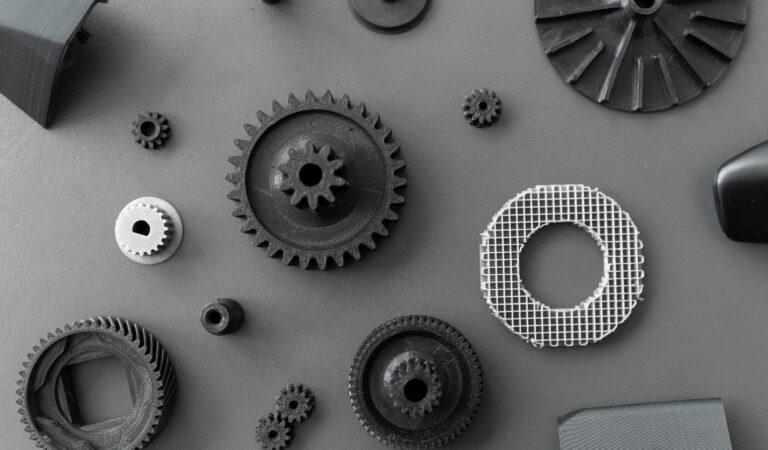

Propiedades mecánicas en impresión 3D

En impresión 3D, la dirección de las capas influye en la resistencia estructural. Las piezas son generalmente más resistentes en el plano de las capas (XY) y más débiles en el eje vertical (Z), donde las capas pueden despegarse con menor esfuerzo.

Para optimizar la resistencia mecánica de las piezas impresas en 3D, es recomendable alinear la orientación de la pieza con las fuerzas que actuarán sobre ella en uso real, aprovechando al máximo la dirección de las capas.

Por ello, si una pieza va a estar sometida a tensiones o cargas, es importante alinear la orientación para que las fuerzas se distribuyan a lo largo de las capas, no entre ellas.

Uso de soportes y consumo de material en impresoras 3D industriales

Una orientación inadecuada puede aumentar considerablemente el uso de soportes, incrementando el tiempo de impresión, el desperdicio de material y la posibilidad de defectos al retirarlos.

Para reducir la cantidad de soportes, se aconseja orientar las piezas de manera que las superficies que los requieran estén en la base y que se minimicen voladizos superiores a 45°, facilitando una impresión más limpia y eficiente.

Optimizar la orientación puede reducir el número de estructuras de soporte necesarias, especialmente en impresión FDM, donde los voladizos superiores a 45º tienden a fallar si no se soportan.

Tiempo y eficiencia de fabricación en prototipado rápido

El tiempo de impresión también se ve afectado por la orientación. Piezas que se imprimen «acostadas» tienden a requerir menos capas que si se imprimen en vertical, lo que acelera el proceso.

Una buena práctica para reducir el tiempo de fabricación es disminuir la altura total de la pieza en el eje Z, lo que reduce el número de capas y, por tanto, el tiempo de impresión.

En prototipado rápido, donde el tiempo es crítico, una orientación eficiente puede marcar la diferencia entre cumplir o no un plazo de entrega.

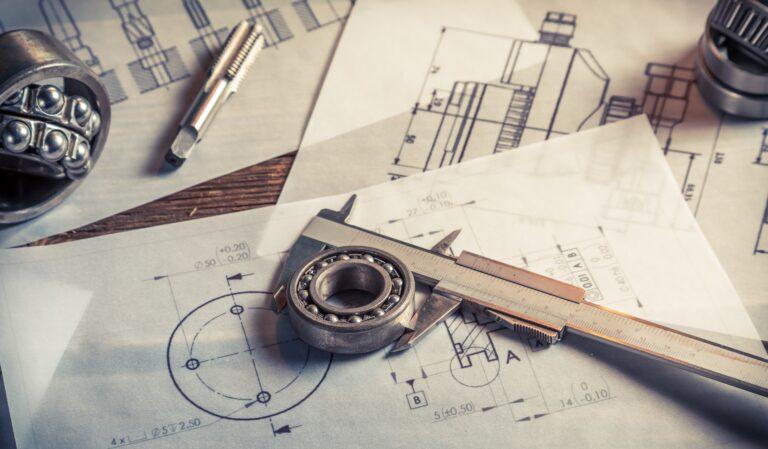

En definitiva, podemos decir que la orientación de la pieza en impresión 3D no es un detalle menor: impacta en la resistencia, la estética, el coste y el tiempo de fabricación. Elegir la mejor orientación requiere equilibrar todos estos factores según el uso previsto de la pieza.

En Proto&Go! nos especializamos en la tecnología de impresión 3D Multi Jet Fusion (MJF) de HP, diseñada para aplicaciones industriales. Esta técnica permite fabricar piezas en diferentes materiales para impresión 3D, como Poliamida PA12, un material rígido y resistente, o TPA, un material robusto y flexible.

¡No esperes más y solicita tu cotización a través de nuestra web!