Si piensas en la tecnología más relevante para la producción de series cortas de piezas, generalmente se te vendrá a la cabeza el proceso de colada al vacío. Aun así, es probable que te surjan muchas preguntas como: ¿Qué diferencias presenta la colada al vacío frente a otras tecnologías? ¿Cómo puedo elegir el mejor proceso productivo para mi proyecto? …

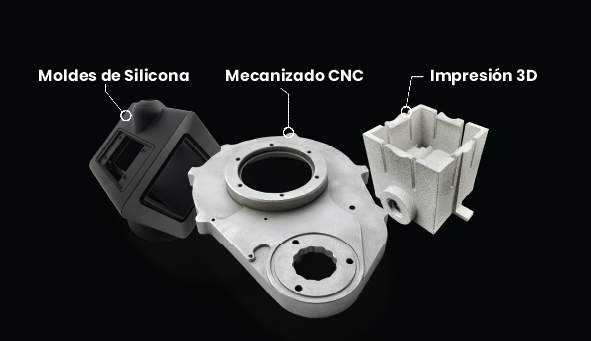

En este artículo intentaremos resolverte todas esas dudas explicando de manera resumida las diferencias entre los tres procesos de fabricación que ofrecemos en Proto&Go!: la colada al vacío, el mecanizado CNC y la impresión 3D.

Diferencias de la colada al vacío con respecto a otros procesos

En primer lugar, si hablamos de la velocidad de producción, la colada al vacío puede ser rápida para la producción de grandes cantidades, mientras que el mecanizado CNC puede ser más lento (especialmente si se trata de piezas complejas). Por otro lado, la fabricación aditiva puede ser rápida solamente para prototipos o pequeñas cantidades.

Con relación a los costes, estos pueden variar, pero normalmente la colada al vacío de moldes de silicona es más económica para grandes cantidades y la impresión 3D para prototipos y piezas personalizadas. En cambio, el mecanizado CNC puede ser más costoso debido a la necesidad del material y al tiempo de máquina.

En cuanto a la flexibilidad de diseño y la complejidad geométrica, tanto la colada al vacío como la impresión 3D son flexibles para diseños complejos. Sin embargo, el mecanizado de piezas en CNC puede tener ciertas limitaciones en algunas geometrías, sobre todo, en comparación con la impresión 3D, donde las formas más complejas pueden ser construidas capa por capa.

Respecto a los materiales, también existen algunas diferencias:

Por un lado, en la colada al vacío existe una amplia variedad de materiales (como resinas, plásticos y metales), que pueden utilizarse según los requisitos del producto. En el mecanizado CNC, se trabaja generalmente con bloques sólidos de materiales (como metales, plásticos y materiales compuestos). Y, en la impresión 3D, la variedad de materiales es extensa e incluye plásticos, metales, cerámicas y resinas. De esta manera, ofrece una gran flexibilidad en la elección del material según la aplicación.

Por otro lado, en relación con el desperdicio de material, en la colada al vacío puede ser mínimo, ya que se vierte solo la cantidad necesaria para llenar el molde. En el mecanizado CNC, en cambio, se puede generar una cantidad significativa de residuos de material, especialmente al tallar piezas a partir de bloques sólidos. Por último, en la impresión 3D el desperdicio de material suele ser menor en comparación con el mecanizado CNC, ya que se agrega material capa por capa según sea necesario.

En definitiva, la elección entre estos tres procesos dependerá de los requisitos específicos del proyecto, incluyendo las cantidades de producción, la precisión necesaria, los materiales y el diseño de la pieza.

¿Por qué elegir la colada al vacío de moldes de silicona?

La fabricación de piezas en moldes de silicona es un proceso excelente debido a todas las ventajas y aplicaciones que ofrece. Algunos de los motivos por los que es ideal escoger este proceso productivo son:

- La alta precisión de las piezas de poliuretano: este proceso puede lograr réplicas idénticas a la original.

- La gran variedad de acabados que ofrece la colada de poliuretano.

- La amplia selección de materiales: existe una amplia gama de poliuretanos que simulan materiales termoplásticos y caucho.

- Su coste y fecha límite de producción: las piezas de poliuretano fabricadas mediante la colada al vacío se envían en un plazo de 10 días hábiles.

- La geometría compleja de las piezas fabricadas mediante este proceso.

En definitiva, en Proto&Go! producimos moldes de silicona de excelente calidad para asegurar la repetibilidad constante de la producción. Este proceso productivo es una solución ideal para la producción de prototipos o de pequeñas series para muchas áreas de aplicación.

Si deseas saber más sobre moldes de silicona puedes hacerlo a través de nuestra plataforma.