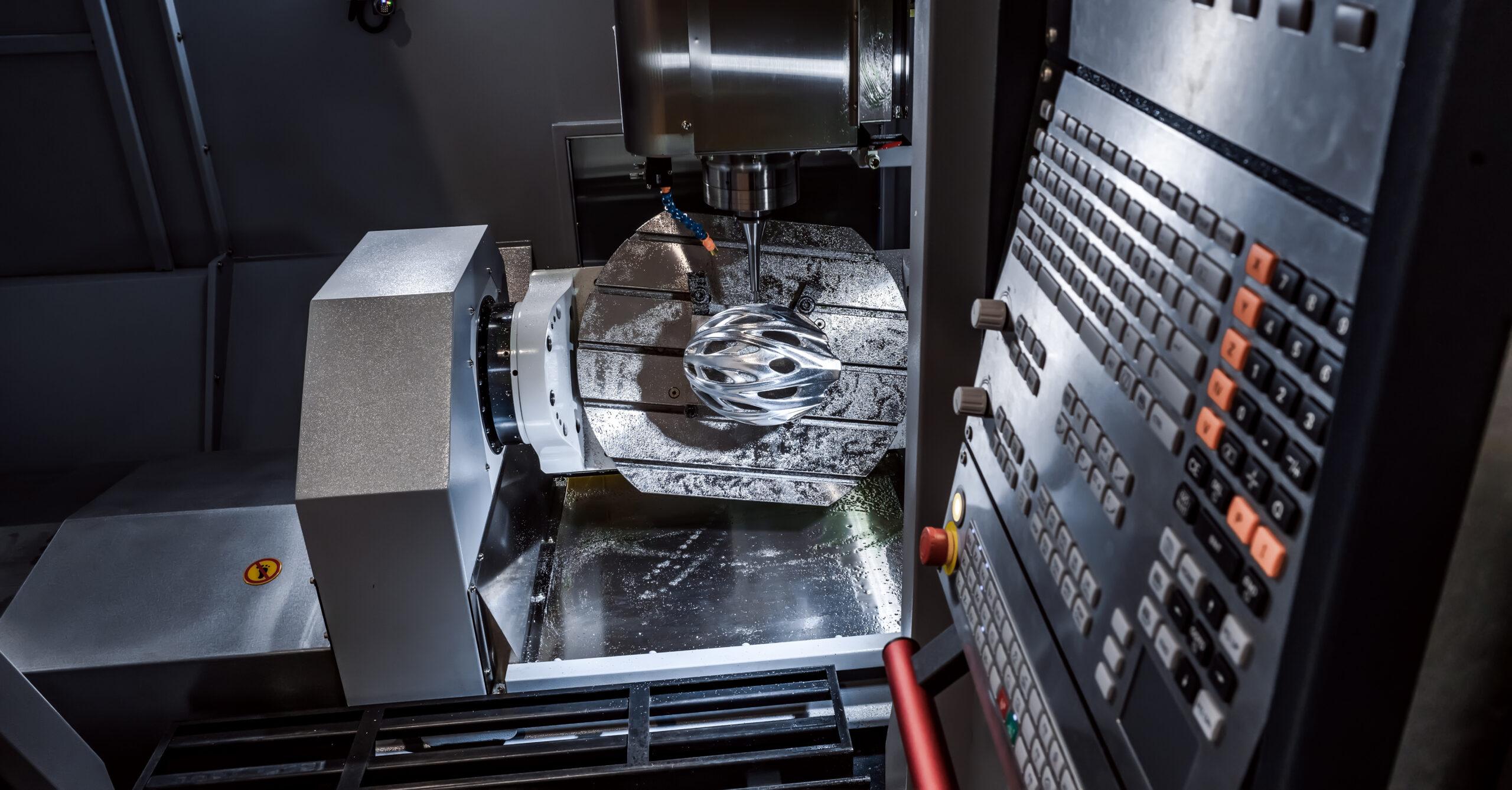

Uno de los principales desafíos en la fabricación industrial es minimizar el tiempo de inactividad de las máquinas CNC. La implementación de mantenimiento predictivo está revolucionando el sector al permitir a las empresas anticipar problemas antes de que ocurran. Gracias a tecnologías avanzadas como sensores IoT e inteligencia artificial, las empresas pueden mejorar la eficiencia operativa, reducir costes y garantizar una producción más estable y precisa.

¿Qué es el mantenimiento predictivo y cómo se aplica en mecanizado CNC?

El mantenimiento predictivo es una estrategia basada en la monitorización continua del estado de las máquinas y el análisis de datos en tiempo real para anticipar fallos antes de que ocurran. A diferencia del mantenimiento correctivo (reparar cuando la máquina falla) o del mantenimiento preventivo (realizar mantenimientos programados independientemente del estado de la máquina), el mantenimiento predictivo se basa en el uso de sensores, inteligencia artificial y modelos de aprendizaje automático para detectar patrones anómalos.

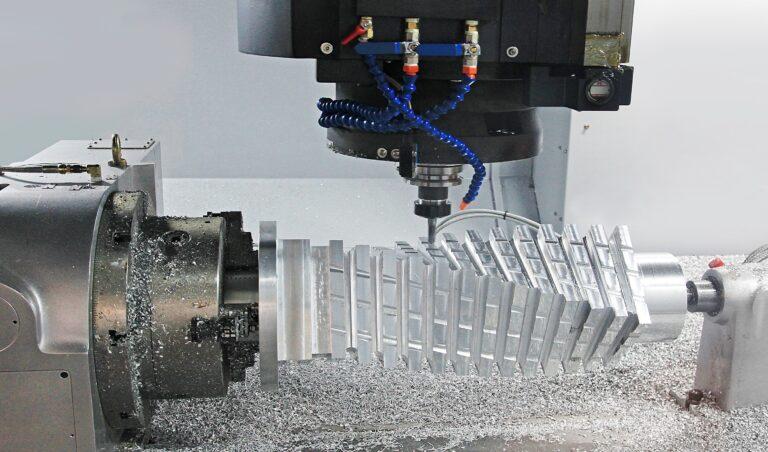

En el mecanizado CNC, esta metodología se implementa mediante sensores instalados en distintos componentes clave, como:

- Motores y husillos: Para detectar vibraciones anormales, temperatura elevada o desgaste.

- Herramientas de corte: Para monitorear el desgaste y predecir cuándo deben ser reemplazadas.

- Lubricación y refrigeración: Para analizar la calidad de los fluidos y prevenir problemas de fricción o sobrecalentamiento.

Beneficios del mantenimiento predictivo en mecanizado CNC

Implementar un sistema de mantenimiento predictivo en un entorno de mecanizado CNC ofrece múltiples ventajas que impactan directamente en la eficiencia operativa y la rentabilidad del negocio.

1. Reducción de tiempos de inactividad

Las paradas inesperadas de una máquina CNC pueden ser extremadamente costosas, afectando la producción y generando retrasos en la entrega de pedidos. Con el mantenimiento predictivo, los fallos potenciales pueden identificarse con antelación, permitiendo programar intervenciones sin afectar el flujo de trabajo.

2. Optimización del rendimiento de la maquinaria

Al detectar signos de desgaste o desalineación en los componentes antes de que afecten la calidad del mecanizado, se pueden ajustar parámetros o reemplazar piezas antes de que el problema se agrave. Esto garantiza que las máquinas operen siempre en condiciones óptimas.

3. Ahorro en costes de mantenimiento y repuestos

En un mantenimiento preventivo tradicional, se suelen cambiar componentes basándose en estimaciones genéricas. Con el mantenimiento predictivo, el reemplazo de piezas se realiza únicamente cuando es necesario, reduciendo el desperdicio y maximizando la vida útil de cada componente.

4. Mayor calidad en las piezas mecanizadas

El desgaste de herramientas o problemas en los husillos pueden generar defectos en las piezas fabricadas. Al predecir y corregir estos problemas a tiempo, se garantiza una mayor precisión y calidad en los productos terminados.

Tecnologías clave para el mantenimiento predictivo en CNC

Para implementar un mantenimiento predictivo eficaz en un taller de mecanizado, es esencial contar con tecnología avanzada que permita la recopilación y análisis de datos en tiempo real. Sensores IoT pueden registrar información sobre temperatura, vibraciones, presión y consumo energético, mientras que los algoritmos de inteligencia artificial procesan grandes volúmenes de datos para detectar patrones anómalos y predecir posibles fallos. Además, los sistemas de monitoreo remoto facilitan el control del estado de las máquinas desde cualquier ubicación, permitiendo a los operadores tomar decisiones basadas en datos precisos.

Finalmente, los gemelos digitales ofrecen una representación virtual de las máquinas CNC, lo que permite simular su comportamiento y anticipar problemas antes de que afecten al equipo real. Gracias a esta combinación de herramientas, las empresas pueden optimizar el mantenimiento, mejorar la disponibilidad de los equipos y garantizar un proceso de fabricación más eficiente y confiable.

En definitiva, podemos decir que, el mantenimiento predictivo es una herramienta clave para mejorar la eficiencia y rentabilidad en el mecanizado CNC. Gracias a la implementación de sensores avanzados y algoritmos de análisis de datos, las empresas pueden evitar paradas inesperadas, reducir costes y garantizar una calidad óptima en sus procesos de fabricación.

A medida que la industria avanza hacia la digitalización, aquellas empresas que adopten estrategias de mantenimiento predictivo estarán mejor posicionadas para competir en un mercado cada vez más exigente. La inversión en estas tecnologías no solo previene fallos, sino que también impulsa la eficiencia y sostenibilidad de la producción industrial.

En Proto&Go! ofrecemos el mejor servicio de mecanizado CNC para tus piezas y prototipos. Puedes solicitar tu presupuesto a través del formulario de nuestra página web de manera rápida y sencilla.

¿A qué esperas? ¡Solicita ahora tu cotización!