À l’ère de l’industrie 4.0, la convergence du Big Data et de l’analyse prédictive redéfinit la fabrication CNC en ligne. En exploitant le vaste flux de données généré par les machines CNC, les entreprises peuvent transformer leurs opérations d’usinage industriel, en obtenant une fabrication de pièces plus efficace et plus précise.

Cette synergie permet non seulement d’optimiser les processus, mais aussi d’anticiper les défauts et d’améliorer la qualité des pièces usinées, consolidant ainsi un avantage concurrentiel sur le marché mondial.

Optimisation des processus dans l’usinage CNC à l’aide de Big Data

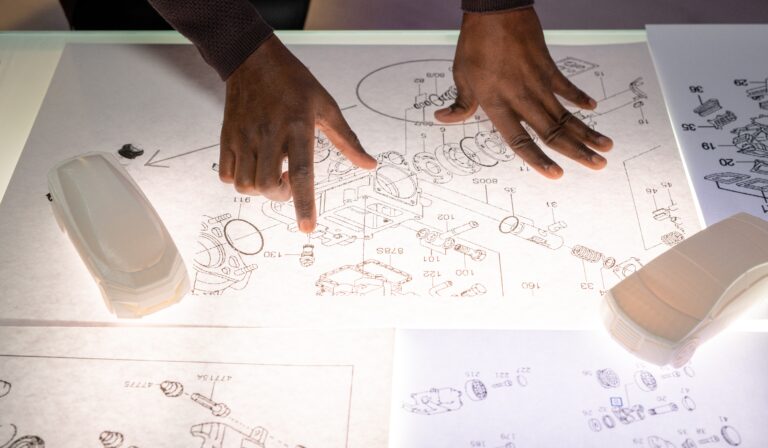

Les machines à commande numérique génèrent une quantité importante de données pendant leur fonctionnement, notamment les paramètres de coupe, les vibrations, les températures et les états des outils. La collecte et l’analyse de ces données grâce aux techniques du Big Data permettent d’identifier des modèles et des tendances qui facilitent l’optimisation des processus d’usinage.

Par exemple, l’analyse des données historiques de production permet d’ajuster des paramètres tels que la vitesse d’avance et la vitesse de la broche afin d’améliorer l’efficacité et de réduire l’usure des outils.

En outre, l’analyse du Big Data permet une meilleure gestion de la chaîne d’approvisionnement en anticipant la demande et en ajustant la production en conséquence, ce qui permet de réduire les coûts des stocks et d’améliorer les délais de livraison.

Maintenance prédictive et réduction des temps d’arrêt dans la fabrication CNC

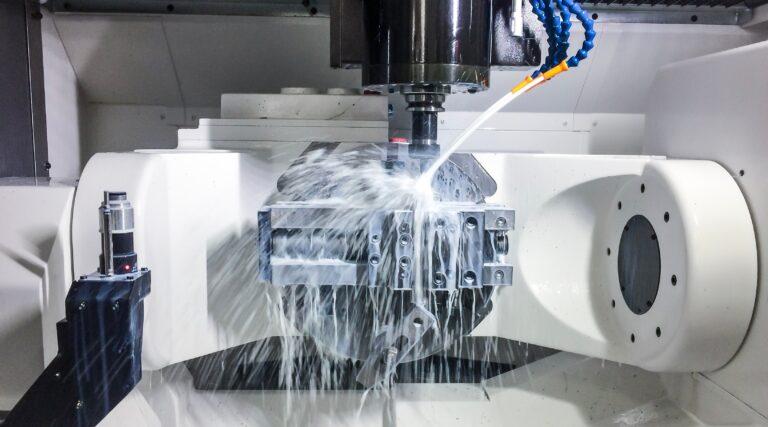

L’une des principales applications de l’analyse prédictive sur les machines à commande numérique est la maintenance prédictive. En utilisant des capteurs et des algorithmes d’apprentissage automatique, il est possible de surveiller l’état des machines en temps réel et de prévoir les défaillances avant qu’elles ne se produisent. Cela permet de planifier efficacement la maintenance, d’éviter les temps d’arrêt imprévus et de prolonger la durée de vie de l’équipement.

Par exemple, en analysant les données relatives aux vibrations, à la température et au son pendant le processus de coupe, l’intelligence artificielle peut prédire avec précision l’usure de l’outil et procéder à des ajustements en temps réel pour garantir la précision de l’usinage.

Amélioration du contrôle de la qualité des pièces usinées

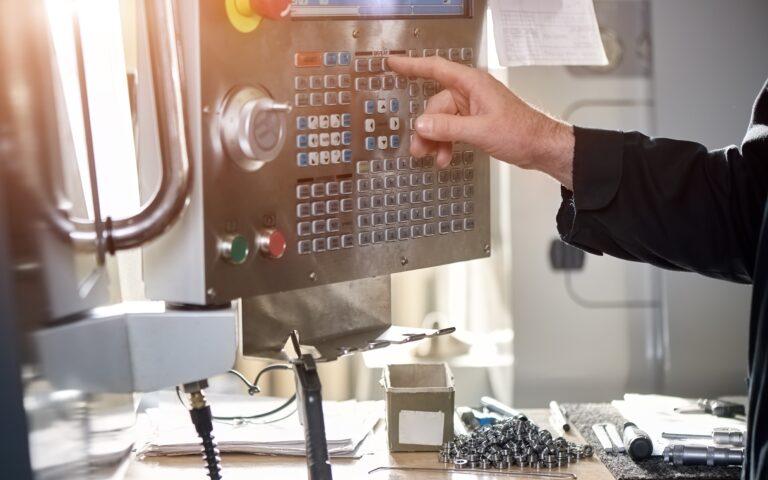

L’intégration du Big Data et de l’analyse prédictive a également un impact positif sur le contrôle de la qualité. En analysant les données en temps réel pendant le processus d’usinage, il est possible d’identifier les écarts par rapport aux tolérances établies et de procéder à des ajustements immédiats pour corriger les erreurs, ce qui permet de minimiser les déchets et de garantir la qualité du produit final.

En outre, l’analyse prédictive permet d’identifier des modèles susceptibles d’indiquer des défauts de produit avant que les processus de production ne soient achevés, ce qui améliore la qualité du produit final et réduit les coûts associés aux retards et au gaspillage.

Défis liés à la mise en œuvre du Big Data et de l’analyse prédictive dans l’usinage CNC

Si les avantages de l’intégration du Big Data et de l’analyse prédictive dans le fonctionnement des machines à commande numérique sont importants, leur mise en œuvre présente plusieurs défis.

Tout d’abord, l’investissement dans l’infrastructure technologique et la formation du personnel sont cruciaux. En outre, il est essentiel d’assurer la qualité et la sécurité des données utilisées pour entraîner les algorithmes, car les décisions basées sur des données incorrectes peuvent entraîner des erreurs de production.

En outre, l’intégration de ces technologies nécessite une planification minutieuse pour s’assurer qu’elles correspondent aux objectifs stratégiques de l’entreprise et qu’elles sont adaptées à ses processus d’usinage spécifiques. La collaboration entre les experts en technologie et le personnel de production est essentielle pour une mise en œuvre réussie.

En conclusion, l’intégration du Big Data et de l’analyse prédictive dans le fonctionnement des machines CNC offre des opportunités significatives d’optimisation des processus, de réduction des coûts et d’amélioration de la qualité des produits. Bien que leur mise en œuvre présente des défis, les avantages potentiels font de l’adoption de ces technologies une stratégie clé pour les entreprises qui cherchent à rester compétitives sur le marché mondial.

Chez Proto&Go!, nous offrons le meilleur service d’usinage CNC pour vos pièces et vos prototypes. Vous pouvez demander votre devis rapidement et facilement en utilisant le formulaire sur notre site web.

Qu’est-ce que vous attendez? Demandez votre devis maintenant!