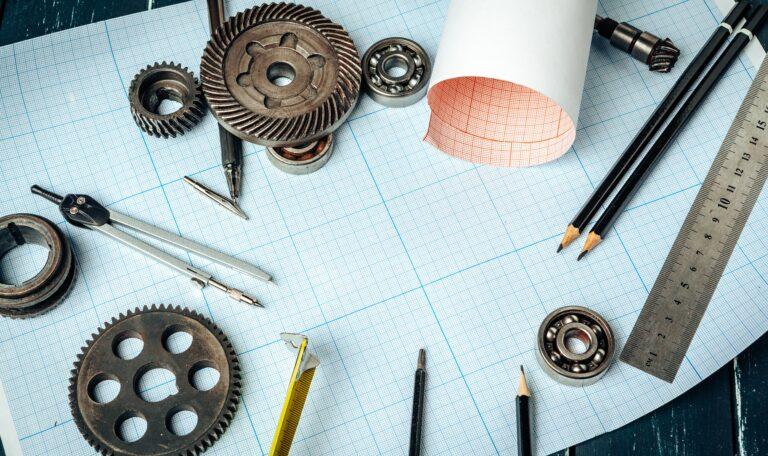

Lorsque nous concevons un produit, il est facile de se concentrer sur la forme, la fonction et l’esthétique. Mais lorsque vient le moment de fabriquer le prototype, il est courant de rencontrer des surprises : des pièces qui ne s’emboîtent pas, des géométries impossibles à fabriquer ou des tolérances inutilement strictes qui renchérissent le processus. C’est là qu’intervient la conception pour la fabricabilité (DFM), une philosophie fondamentale pour garantir que le passage de la conception 3D à la pièce physique se fasse de manière fluide, rapide et sans retouches.

Chez Proto&Go!, nous voyons chaque jour des centaines de modèles 3D différents et nous connaissons bien les erreurs les plus courantes. Dans cet article, nous vous présentons les principes DFM les plus importants appliqués au prototypage, y compris des recommandations pratiques pour l’impression 3D et l’usinage CNC.

Ne sous-estimez pas les épaisseurs minimales (et ne les poussez pas à l’extrême)

L’une des erreurs les plus fréquentes dans la conception 3D consiste à utiliser des épaisseurs extrêmement fines. Même si elles semblent solides à l’écran, elles peuvent se briser pendant la fabrication ou le post-traitement.

- En FDM, l’idéal est d’utiliser des parois d’au moins 1,2 mm.

- En SLA ou résines, bien que la précision soit supérieure, les parois inférieures à 0,8 mm sont fragiles.

- En usinage CNC, évitez les parois inférieures à 1 mm, sauf pour les géométries très simples.

Une épaisseur adéquate évite les déformations, les ruptures et les problèmes de finition.

Respectez les angles de sortie et évitez les cavités impossibles.

Dans les prototypes destinés à devenir des pièces moulées ou usinées, les angles de dépouille (draft angles) sont essentiels. Même si, en impression 3D, « tout est souvent possible », si le projet doit évoluer vers une fabrication industrielle, il est nécessaire de les inclure dès le début.

- Pour les plastiques moulés : laissez entre 1 °C et 3 °C à la sortie.

- Pour les cavités profondes usinées : tenir compte de la longueur et du diamètre des outils.

- Si une cavité ne peut être usinée qu’avec un outil trop long et trop fin, la déviation pourrait ruiner la finition.

Concevez des tolérances réalistes en fonction de la technologie utilisée.

L’erreur la plus courante lors du passage d’un modèle 3D au prototype consiste à attribuer des tolérances trop strictes. Cela augmente le coût de fabrication sans apporter de valeur ajoutée réelle. L’idéal est de définir des tolérances ajustées uniquement sur les surfaces d’assemblage ou les zones critiques.

Valeurs indicatives :

- FDM: ±0,3 à ±0,5 mm.

- SLA/MJF/SLS: ±0,1 à ±0,2 mm.

- CNC : tolérances de série ±0,1 mm ; haute précision jusqu’à ±0,01 mm.

Utilisez des raccords et des emboîtements compatibles avec le prototypage.

De nombreux modèles comprennent des clips, des languettes, des filetages très fins ou des raccords à pression qui fonctionnent dans la fabrication en série, mais pas dans le prototypage. Dans le prototypage, la simplicité est généralement votre alliée.

- Si vous concevez des clips : évitez les sections trop fines.

- Pour les ajustements : laissez un jeu de 0,2 mm à 0,5 mm selon le matériau et la technologie.

- Pour les filetages : envisagez d’utiliser des inserts filetés plutôt que de les imprimer.

Évitez les détails insignifiants ou les textes superficiels.

Les textes, logos et détails très fins peuvent être perdus lors du processus d’impression 3D ou nécessiter des outils trop délicats en CNC.

- En impression 3D : utilisez des reliefs d’au moins 0,4 mm.

- En CNC : concevez des textes avec des fraises de 1 mm ou plus.

Adaptez le design aux matériaux

Chaque matériau possède des propriétés mécaniques, thermiques et de rigidité différentes. Concevoir une pièce sans tenir compte de son matériau final entraîne souvent des problèmes de déformation, de fissures ou de défaillances lors de l’assemblage.

Exemples rapides :

- L’ABS résiste mieux aux chocs que le PLA, mais présente une plus grande rétraction.

- Les résines rigides offrent un niveau de détail élevé, mais sont fragiles.

- Les nylons (PA12) MJF et SLS offrent un excellent équilibre entre résistance et flexibilité.

Toujours valider avec un prototype avant de passer à la production industrielle.

La meilleure DFM consiste à itérer. Aucun modèle 3D ne remplace une pièce réelle.

Avant de passer aux moules, aux conceptions finales ou à la production en série, validez toujours avec un prototype. La fabrication d’une version intermédiaire en impression 3D ou en usinage CNC vous permettra de détecter les défauts invisibles à l’écran.

Notre équipe examine votre fichier 3D, détecte les risques géométriques et vous conseille la meilleure technologie de prototypage pour votre pièce, qu’il s’agisse d’impression 3D ou d‘usinage CNC.

Concevoir en tenant compte de la fabricabilité ne permet pas seulement de réduire les coûts : cela accélère également votre développement et rapproche votre produit du marché.

Chez Proto&Go! nous comprenons que chaque client a besoin de rapidité, de clarté et de confiance technique. Notre plateforme de prototypage en ligne vous permet de télécharger facilement vos fichiers 3D, de choisir parmi différentes technologies telles que l’impression 3D, l’usinage CNC ou le moulage en silicone, et de recevoir un devis en moins de 24 heures.

Téléchargez votre fichier et recevez votre devis en ligne dès maintenant.