La durabilité est devenue une question cruciale dans l’industrie. Au fil du temps, les évolutions sociales rendent les normes écologiques de plus en plus exigeantes. Dans ce contexte, l’accent est mis sur la fabrication de pièces par le biais du processus d’usinage.

Des facteurs tels que l’utilisation responsable des matières premières, la réutilisation des matériaux et la réduction de la pollution dans le processus de fabrication sont de plus en plus importants et nécessaires pour contribuer à la réduction de l’empreinte environnementale.

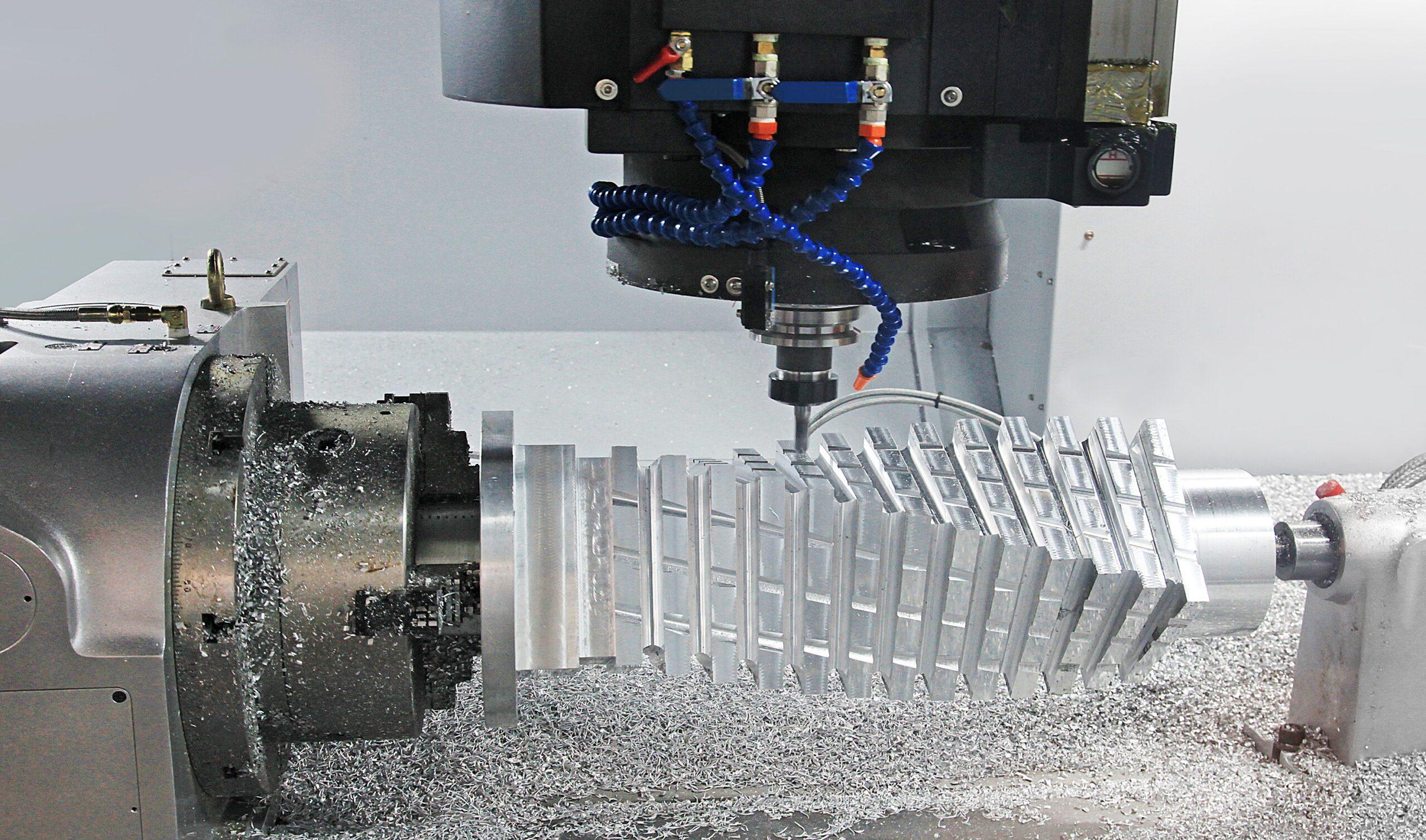

La combinaison de nouvelles technologies, de conceptions innovantes et de nouvelles stratégies d’usinage permet d’obtenir un usinage durable capable d’atteindre des facteurs cruciaux dans les processus industriels : une productivité maximale, une durée de vie prolongée de l’outil ou de la machine et une consommation d’énergie minimale.

Comment une entreprise d’usinage peut-elle être durable?

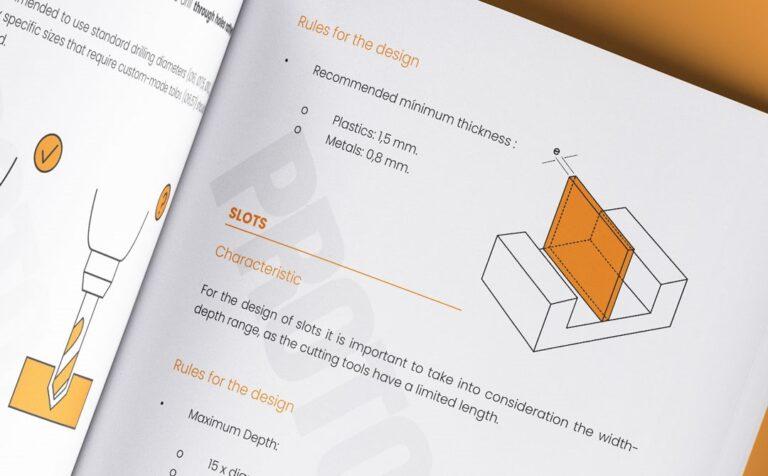

Tout d’abord, on peut dire que la vie de l’outil est au cœur de ce concept. Elle est influencée par le bon choix du matériau et la conception de l’outil, mais le refroidissement, la stratégie d’usinage et l’utilisation de paramètres de coupe corrects sont également très importants pour maximiser la durée de vie de l’outil.

D’autre part, une très bonne option si l’outil est usé est de le réaffûter, car il n’est souvent pas indispensable d’en acheter un nouveau immédiatement. Cela permet non seulement de réduire les coûts, mais aussi d’éviter les déchets inutiles.

Lorsque des outils ou des machines ont atteint la fin de leur vie utile, il convient de considérer que la matière première peut être réutilisée grâce à des processus de recyclage avancés.

Enfin, une conception innovante, c’est-à-dire des outils multifonctionnels ou des systèmes de fraisage à têtes interchangeables, est essentielle, car elle permet de réduire la consommation totale d’outils nécessaires à l’usinage des pièces.

Surveillance de l’usinage: durabilité et productivité en même temps

Les systèmes de surveillance de l’usinage collectent des données par le biais de capteurs externes ou directement à partir de la machine. Ces données sont ensuite analysées par un algorithme afin d’identifier les éventuels défauts susceptibles d’entraver le processus d’usinage.

Normalement, ce contrôle est effectué manuellement, alors que des mesures correctives peuvent être prises en temps réel, ce qui entraîne une réduction de la durée de vie des outils, une augmentation de la production de déchets et une diminution de la production.

En revanche, avec la surveillance de l’usinage en temps réel, la valeur de référence définie peut être adaptée à la durée de vie de la machine et aux conditions de la matière première, afin d’éviter le gaspillage de matière et de résoudre les problèmes imprévisibles.

En bref, nous pouvons dire que dans le monde rapide et changeant dans lequel nous vivons, où les industries sont en constante évolution, le concept de durabilité est passé au premier plan. Ce changement s’applique à tous les secteurs, y compris l’usinage CNC.

Chez Proto&Go!, nous offrons les meilleures solutions pour l’usinage industriel et l’usinage de pièces pour vos projets.

Demandez votre devis maintenant et recevez-le en moins de 24 heures!