Le secteur industriel se trouve dans une phase de transformation sans précédent, sous l’effet de percées technologiques qui redéfinissent les limites du possible.

Dans ce contexte, l‘automatisation apparaît comme un facteur clé qui révolutionnera la prochaine génération d’usinage CNC. De l’intégration de robots collaboratifs à l’utilisation de l’intelligence artificielle et de l’analyse des données en temps réel, les innovations en matière d’automatisation améliorent considérablement la précision, l’efficacité et la flexibilité des processus d’usinage.

Dans cet article, nous vous expliquons comment ces technologies sont mises en œuvre pour optimiser la production, réduire les temps de cycle, minimiser les erreurs et augmenter les capacités de personnalisation dans le processus d’usinage CNC.

Procédés d’usinage CNC automatisés

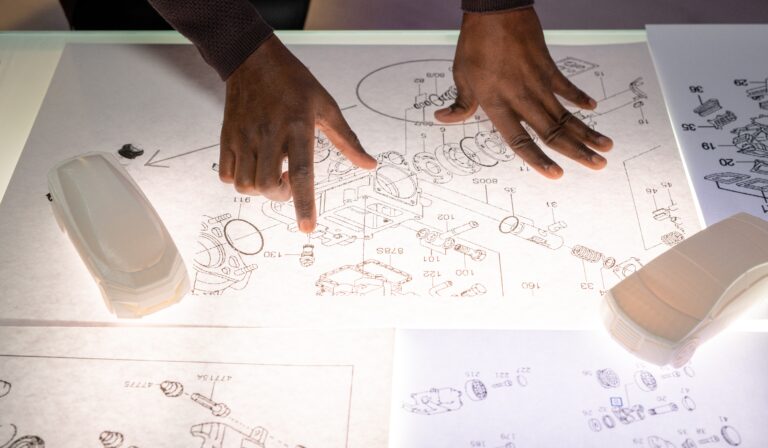

La convergence des processus de fabrication physiques et des technologies numériques de l’information permet aux fabricants de créer des processus plus intelligents, ce qui améliore considérablement leur capacité et leur productivité. Des outils tels que les logiciels de CAO/FAO et de programmation CNC, utilisés aux stades initiaux de la conception et de la planification, sont conçus pour être accessibles même aux utilisateurs les moins expérimentés.

En outre, des technologies avancées sont mises en œuvre pour gérer les informations issues des processus d’usinage CNC et exploiter les données afin d’optimiser en permanence l’efficacité des processus et la conception des produits.

Les machines derrière l’usinage CNC

Les machines à commande numérique sont des outils idéaux pour la fabrication de pièces et de prototypes, car elles allient la robustesse mécanique à la précision informatique. Ces machines sont capables de couper, de percer, de fraiser et d’effectuer d’autres opérations avec une précision qu’il serait impossible d’obtenir par des méthodes manuelles.

Parmi les plus courants, on trouve les centres d’usinage verticaux et horizontaux, qui permettent de travailler sur plusieurs axes (généralement trois, bien que certains systèmes avancés puissent fonctionner sur cinq axes ou plus). Ces machines sont contrôlées par des systèmes CNC qui interprètent le code G généré par le logiciel CAM, déplaçant l’outil de coupe avec une extrême précision.

Outre les fraiseuses à commande numérique, d’autres machines telles que les tours à commande numérique et les machines de découpe au laser ou au jet d’eau sont également au cœur des processus de fabrication de pièces de pointe. Le grand avantage de ces machines est qu’elles peuvent fonctionner de manière autonome pendant de longues périodes, grâce à l’intégration de systèmes automatisés d’alimentation en matériaux et à leur capacité à effectuer des ajustements en temps réel sur la base d’une surveillance continue des paramètres de coupe.

L’évolution vers des machines de plus en plus intelligentes et productives a été rendue possible par l’intégration de capteurs avancés et la connectivité IoT (Internet des objets), qui permettent de surveiller en continu l’état des machines, de détecter les défaillances potentielles avant qu’elles ne se produisent et d’optimiser la maintenance préventive.

D’autre part, l’intégration de robots collaboratifs (également appelés cobots) a permis d’automatiser davantage les opérations de chargement et de déchargement des pièces, augmentant ainsi l’efficacité et réduisant les temps d’arrêt.

Le logiciel qui pilote l’usinage CNC

La précision et l’efficacité de l’usinage CNC reposent sur un ensemble de logiciels sophistiqués qui guident chaque étape du processus. La précision et l’efficacité de l’usinage CNC reposent sur un ensemble de logiciels sophistiqués qui guident chaque étape du processus. Ce logiciel génère non seulement les codes de commande qui guident les outils de coupe, mais il permet également un niveau de personnalisation et d’optimisation qui serait impossible sans intervention numérique.

La conception commence dans le logiciel de CAO, où un modèle numérique détaillé de la pièce à fabriquer est créé. À partir de ce modèle, le logiciel de FAO convertit la conception en un plan d’action, générant les codes G et M nécessaires pour que la machine CNC effectue les opérations spécifiques, telles que la coupe, le perçage et le fraisage.

Les logiciels de simulation, quant à eux, jouent un rôle crucial dans le processus d’usinage CNC. Avant de découper un matériau, les ingénieurs peuvent simuler l’ensemble du processus dans un environnement virtuel, détecter les problèmes potentiels ou les collisions et ajuster les paramètres si nécessaire. Cela permet non seulement de gagner du temps et de réduire les déchets, mais aussi de s’assurer que la première tentative d’usinage est réussie.

Un autre outil clé est le logiciel de surveillance et d’analyse en temps réel, qui permet aux opérateurs et aux systèmes automatisés d’ajuster en permanence les conditions d’exploitation sur la base de données réelles. Il s’agit notamment d’ajuster la vitesse de coupe, l’avance de l’outil et d’autres paramètres pour maximiser l’efficacité et prolonger la durée de vie de l’outil.

Enfin, avec l’intégration de l’intelligence artificielle, les logiciels d’usinage CNC évoluent vers des systèmes capables d’apprendre et de s’adapter. Des algorithmes avancés analysent les modèles de données historiques et en temps réel pour optimiser les opérations, réduire les temps de cycle et améliorer la qualité des pièces finies. Cette capacité d’apprentissage automatique est l’un des aspects les plus prometteurs de l’avenir de l’usinage CNC, car elle porte l’automatisation et la précision à des niveaux jamais atteints auparavant.

Chez ProtoandGo!, nous offrons le meilleur service d’usinage CNC pour vos pièces et vos prototypes. Vous pouvez demander votre devis rapidement et facilement en utilisant le formulaire sur notre site web.

Qu’est-ce que vous attendez? Demandez votre devis maintenant!