L’impression 3D a évolué rapidement au cours des dernières décennies, passant d’une technologie limitée à certains plastiques de base à un écosystème de matériaux très avancés. Aujourd’hui, il est possible de fabriquer des pièces aux propriétés mécaniques, thermiques et chimiques étonnantes, ce qui élargit les possibilités d’application dans des secteurs tels que l’aérospatiale, l’automobile, la médecine et la fabrication de pointe.

Dans cet article, nous explorons les matériaux les plus innovants utilisés dans l’impression 3D, des polymères à haute performance aux métaux à haute résistance.

Polymères avancés : au-delà du PLA et de l’ABS

Le PLA et l’ABS sont les matériaux prédominants dans l’impression 3D depuis des années en raison de leur facilité d’utilisation et de leur coût relativement faible. Cependant, les demandes de l’industrie ont conduit au développement de polymères beaucoup plus sophistiqués :

- PEEK (polyéther-éther-cétone) : polymère de haute performance doté d’une résistance mécanique et thermique exceptionnelle, supportant des températures allant jusqu’à 250°C. Il est utilisé dans les applications médicales, l’aérospatiale et l’industrie pétrolière et gazière.

- Ultem (PEI – Polyétherimide) : un autre matériau doté d’une excellente résistance thermique et chimique, largement utilisé dans la fabrication de composants aéronautiques et d’appareils médicaux.

- Nylon avec fibres de carbone : ce composite améliore considérablement la résistance et la rigidité des pièces imprimées, ce qui les rend adaptées aux applications structurelles dans les secteurs de l’automobile et de l’industrie manufacturière.

Ces polymères offrent une combinaison de légèreté, de résistance et de stabilité thermique, ce qui en fait des matériaux idéaux pour la fabrication de pièces fonctionnelles dans des environnements exigeants dans le cadre des services d’impression 3D.

Résines photopolymères : précision et finitions supérieures

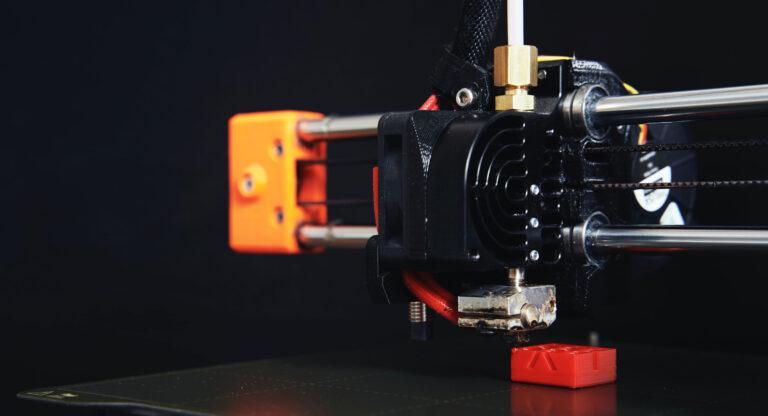

Les imprimantes 3D utilisant la technologie SLA (stéréolithographie) ou DLP (traitement numérique de la lumière) utilisent des résines photopolymères, qui sont durcies par exposition à la lumière UV. Parmi les résines les plus avancées, on peut citer

- Résines biocompatibles : utilisées en dentisterie et en prothèse médicale, ces résines permettent la fabrication d’implants temporaires, de guides chirurgicaux et de modèles dentaires avec une grande précision.

- Résines flexibles et élastomères : idéales pour créer des pièces aux propriétés similaires à celles de la silicone, utilisées dans les composants de protection et les dispositifs médicaux.

- Résines haute température : elles résistent aux températures extrêmes et sont utilisées dans la fabrication de moules et de composants soumis à des charges thermiques élevées.

Le principal avantage de ces résines est leur capacité à produire des pièces avec des détails extrêmement fins et des surfaces lisses, ce qui les rend très utiles pour le prototypage rapide.

Les métaux dans l’impression 3D : résistance et précision pour les applications industrielles

L’impression 3D de métaux permet de produire des pièces complexes qui étaient auparavant impossibles à fabriquer à l’aide de procédés traditionnels. Parmi les métaux les plus couramment utilisés, citons

- Titane : avec un rapport résistance/poids exceptionnel et une biocompatibilité élevée, il est largement utilisé dans l’industrie aérospatiale et dans les implants médicaux.

- Acier inoxydable : sa grande résistance mécanique et à la corrosion le rend idéal pour les applications dans les industries automobile, alimentaire et de l’outillage.

- Aluminium : léger et résistant, il est utilisé dans la fabrication de composants structurels pour l’aviation et l’automobile.

- Superalliages à base de nickel (Inconel) : capables de résister à des températures extrêmes, ils sont utilisés dans les turbines d’aviation et dans l’industrie énergétique.

Les technologies de frittage sélectif par laser (SLS) et de fusion par laser (SLM) ont rendu possible la fabrication additive de métaux, permettant la production de pièces très détaillées avec d’excellentes propriétés mécaniques.

En bref, les progrès des matériaux d’impression 3D ont considérablement élargi le potentiel de cette technologie, permettant la fabrication de pièces fonctionnelles pour une grande variété d’industries. Des polymères haute performance aux métaux techniques, la diversité des matériaux disponibles ne cesse de croître, stimulant l’innovation et l’adoption de la fabrication additive dans l’industrie. Avec l’évolution des nouvelles formulations et combinaisons de matériaux, l’impression 3D continuera à redéfinir les processus de production pour les années à venir.

Chez Proto&Go! nous sommes spécialisés dans la technologie d’impression 3D Multi Jet Fusion (MJF) de HP, conçue pour des applications industrielles. Cette technique nous permet de fabriquer des pièces dans différents matériaux pour l’impression 3D, comme le Polyamide PA12, un matériau rigide et résistant, ou le TPA, un matériau robuste et flexible.

N’attendez plus et demandez votre devis sur notre site web!