Lors du développement d’un nouveau produit, chaque itération compte. Pour les startups et les entreprises qui valident leur conception, le délai entre deux versions peut faire la différence entre arriver à temps sur le marché ou prendre du retard. C’est là que le prototypage modulaire devient un allié stratégique : une approche qui permet d’ajuster, de remplacer ou de faire évoluer des composants sans avoir à repenser l’ensemble.

L’idée est simple mais puissante : concevoir en pensant au changement. Créer des prototypes qui peuvent être modifiés rapidement et efficacement au fur et à mesure que le développement du produit avance, sans avoir à réinvestir dans des moules, des usinages ou des fichiers 3D à partir de zéro.

Dans cet article, nous explorons ce qu’est le prototypage modulaire, comment l’appliquer à vos conceptions et quels avantages il apporte aux startups, aux concepteurs et aux ingénieurs.

Qu’est-ce que le prototypage modulaire ?

Le prototypage modulaire consiste à développer un produit divisé en modules ou sections indépendants, faciles à remplacer ou à modifier sans affecter le reste de l’ensemble. Au lieu de fabriquer un prototype monolithique, on travaille avec des blocs qui s’emboîtent les uns dans les autres à l’aide de raccords standard (vis, emboîtements, clips ou accouplements), ce qui facilite l’itération.

Cette approche s’inspire de la philosophie de l’ingénierie modulaire, largement utilisée dans des secteurs tels que l’automobile ou l’électronique, où chaque composant est développé comme faisant partie d’un système mais avec une indépendance fonctionnelle. Appliquée au prototypage rapide, elle permet d’ajuster les conceptions, de tester des variantes ou de remplacer des pièces à un coût et en un temps minimaux.

Par exemple, une start-up qui développe un dispositif IoT peut itérer dans la conception du boîtier extérieur sans modifier le compartiment électronique, ou changer le système de fixation sans refaire tout le boîtier. Cela permet d’avancer plus rapidement et avec moins d’investissement.

Avantages de l’approche modulaire dans le prototypage

- Itérations plus rapides et plus économiques : comme seuls les modules nécessitant des modifications peuvent être remplacés, le coût et le temps nécessaires à chaque version sont considérablement réduits. Il n’est pas nécessaire de fabriquer l’ensemble complet à chaque essai.

- Flexibilité de conception : permet d’explorer différentes configurations ou fonctionnalités sans compromettre le reste du prototype.. Idéal pour les startups qui sont encore en train de valider leur proposition de valeur ou la conception finale du produit.

- Évolution naturelle vers la production

Un prototype modulaire facilite la transition vers la production industrielle, car chaque module peut évoluer indépendamment. Cela accélère l’industrialisation et améliore la traçabilité des modifications. - Meilleure communication entre la conception et l’ingénierie

En structurant le prototype en parties bien définies, la collaboration entre les équipes techniques et les concepteurs est facilitée, ce qui évite les conflits d’assemblage ou les erreurs dans la version des fichiers.

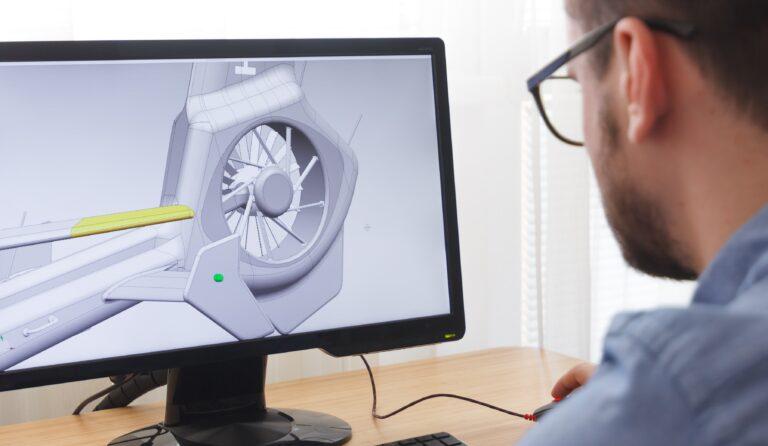

Comment concevoir un prototype modulaire

Adopter cette approche nécessite de planifier la conception 3D dès le début. Voici quelques bonnes pratiques à suivre :

- Définir des interfaces claires entre les modules. Utilisez des fixations standard (vis, aimants ou clips) pour garantir la compatibilité entre les versions.

- Éviter les dépendances inutiles. Chaque module doit pouvoir être modifié ou imprimé indépendamment.

- Conserver les dimensions de référence. Assurez-vous que les zones d’assemblage ont des tolérances compatibles avec la technologie utilisée (FDM, SLA, CNC, etc.).

- Versionner les fichiers CAO par module. Cela simplifie la gestion des modifications et évite toute confusion entre les révisions.

- Concevoir pour réassembler. Utilisez des systèmes qui permettent le montage et le démontage sans endommager les pièces.

L’objectif est d’atteindre un équilibre entre flexibilité et robustesse : le prototype doit être suffisamment stable pour être testé, mais aussi suffisamment adaptable pour évoluer.

Technologies facilitant le prototypage modulaire

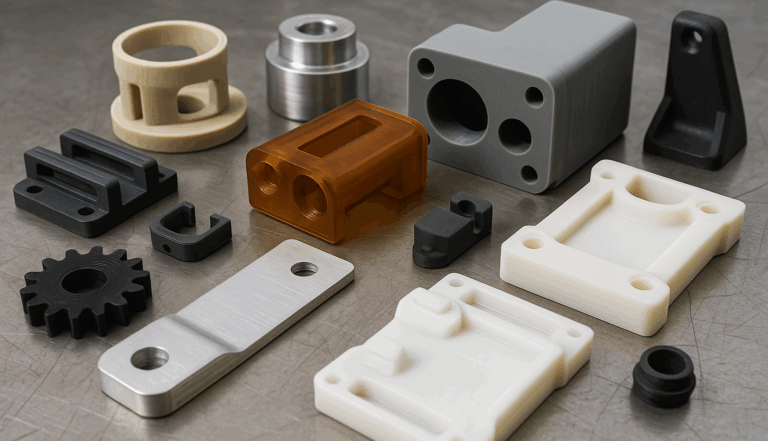

Les technologies d’impression 3D (en particulier FDM et MJF) sont idéales pour développer des prototypes modulaires en raison de leur faible coût et de leur rapidité d’itération. Elles permettent de fabriquer chaque module séparément et de tester les ajustements ou les tolérances en quelques heures.

De son côté, l’usinage CNC offre une plus grande précision dimensionnelle et des matériaux finaux plus représentatifs de la production réelle, ce qui en fait un excellent choix lorsque la conception est sur le point d’être validée pour la fabrication en série.

Une combinaison intelligente des deux technologies peut considérablement accélérer le processus : imprimer en 3D pour valider les géométries et passer à la CNC pour les pièces qui exigent une grande précision ou une résistance élevée.

En définitive, nous pouvons affirmer que le prototypage modulaire est une méthodologie idéale pour les startups, les ingénieurs et les équipes de développement qui font évoluer rapidement leur produit. Il permet d’expérimenter, de valider et d’améliorer sans refaire tout le travail préalable, ce qui réduit les coûts et les délais.

Chez Proto&Go!, nous aidons nos clients à fabriquer des prototypes adaptés à chaque phase du développement, en proposant des services d’impression 3D, d’usinage CNC, de moulage en silicone et de finitions professionnelles qui permettent de passer de l’idée au produit avec agilité et précision.

Prêt à passer à la vitesse supérieure ? Téléchargez votre fichier 3D et recevez votre devis en moins de 24 heures.