La impresión 3D ha evolucionado rápidamente en las últimas décadas, pasando de ser una tecnología limitada a ciertos plásticos básicos a un ecosistema de materiales altamente avanzados. Hoy en día, es posible fabricar piezas con propiedades mecánicas, térmicas y químicas sorprendentes, ampliando las posibilidades de aplicación en sectores como la industria aeroespacial, la automoción, la medicina y la fabricación avanzada.

En este artículo exploramos los materiales más innovadores utilizados en la impresión 3D, desde polímeros de alto rendimiento hasta metales de alta resistencia.

Polímeros avanzados: más allá del PLA y el ABS

El PLA y el ABS han sido los materiales predominantes en la impresión 3D durante años debido a su facilidad de uso y coste relativamente bajo. Sin embargo, las exigencias de la industria han impulsado el desarrollo de polímeros mucho más sofisticados:

- PEEK (Poliéter-eter-cetona): Es un polímero de alto rendimiento que destaca por su resistencia mecánica y térmica, soportando temperaturas de hasta 250°C. Es utilizado en aplicaciones médicas, aeroespaciales y en la industria del petróleo y gas.

- Ultem (PEI – Polieterimida): Otro material con una excelente resistencia térmica y química, muy utilizado en la fabricación de componentes de aeronaves y en dispositivos médicos.

- Nylon con fibra de carbono: Este compuesto mejora significativamente la resistencia y rigidez de las piezas impresas, haciéndolas idóneas para aplicaciones estructurales en la industria automotriz y de manufactura.

Estos polímeros ofrecen una combinación de ligereza, resistencia y estabilidad térmica, lo que los convierte en materiales ideales para fabricar piezas funcionales en entornos exigentes dentro de los servicios de impresión 3D.

Resinas fotopoliméricas: precisión y acabados superiores

Las impresoras 3D que emplean tecnología SLA (estereolitografía) o DLP (procesamiento digital de luz) utilizan resinas fotopoliméricas, las cuales se endurecen mediante la exposición a luz UV. Algunas de las resinas más avanzadas incluyen:

- Resinas biocompatibles: Utilizadas en odontología y prótesis médicas, estas resinas permiten fabricar implantes temporales, guías quirúrgicas y modelos dentales con alta precisión.

- Resinas flexibles y elastoméricas: Ideales para crear piezas con propiedades similares a la silicona, utilizadas en componentes de protección y dispositivos médicos.

- Resinas de alta temperatura: Resisten temperaturas extremas y son utilizadas en la fabricación de moldes y componentes sometidos a cargas térmicas elevadas.

La principal ventaja de estas resinas es su capacidad para producir piezas con detalles extremadamente finos y superficies lisas, algo que las hace muy valiosas para el prototipado rápido.

Metales en impresión 3D: resistencia y precisión para aplicaciones industriales

La impresión 3D en metal permite la producción de piezas complejas que antes eran imposibles de fabricar mediante procesos tradicionales. Algunos de los metales más utilizados incluyen:

- Titanio: Con una relación resistencia-peso excepcional y alta biocompatibilidad, es ampliamente empleado en la industria aeroespacial y en implantes médicos.

- Acero inoxidable: Su alta resistencia mecánica y a la corrosión lo hacen ideal para aplicaciones en la industria automotriz, alimentaria y de herramientas.

- Aluminio: Ligero y resistente, utilizado en la fabricación de componentes estructurales para la aviación y la automoción.

- Superaleaciones a base de níquel (Inconel): Capaces de soportar temperaturas extremas, se utilizan en turbinas de aviación y en la industria energética.

La tecnología de sinterizado láser selectivo (SLS) y la fusión por láser (SLM) han hecho posible la fabricación aditiva en metal, permitiendo la producción de piezas altamente detalladas con excelentes propiedades mecánicas.

En definitiva, podemos decir que, los avances en materiales para impresión 3D han ampliado enormemente el potencial de esta tecnología, permitiendo la fabricación de piezas funcionales para una amplia variedad de sectores. Desde polímeros de alto rendimiento hasta metales de ingeniería, la diversidad de materiales disponibles sigue creciendo, impulsando la innovación y la adopción de la fabricación aditiva en la industria. Con la evolución de nuevas formulaciones y combinaciones de materiales, la impresión 3D continuará redefiniendo los procesos de producción en los próximos años.

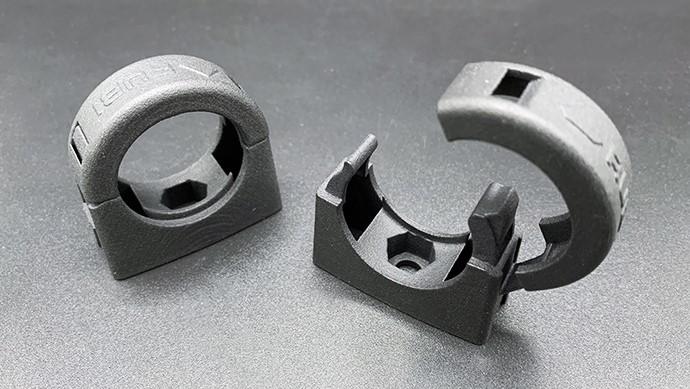

En Proto&Go! nos especializamos en la tecnología de impresión 3D Multi Jet Fusion (MJF) de HP, diseñada para aplicaciones industriales. Esta técnica permite fabricar piezas en diferentes materiales para impresión 3D, como Poliamida PA12, un material rígido y resistente, o TPA, un material robusto y flexible.

¡No esperes más y solicita tu cotización a través de nuestra web!