La creciente popularidad de las piezas de poliuretano en la colada al vacío se debe a sus propiedades únicas. Este material combina ligereza con una notable resistencia, lo que lo convierte en una opción ideal para diversas aplicaciones, desde componentes automotrices hasta productos de consumo. La versatilidad del poliuretano permite la creación de piezas personalizadas con propiedades específicas.

La fabricación de piezas mediante la colada al vacío (o vacuum casting) ha experimentado avances significativos en los últimos años, y las tendencias emergentes apuntan hacia un futuro prometedor. En este artículo exploraremos las tendencias que están dando forma al futuro de la colada al vacío, destacando mejoras en eficiencia, materiales innovadores y métodos de diseño vanguardistas.

Tendencias en Colada Al Vacío (Vacuum Casting)

En un mundo donde la calidad, la velocidad y la rentabilidad son esenciales, la colada al vacío se destaca como un método crucial, especialmente en términos de prototipado y producción en serie. Descubre las últimas tendencias:

Mayor Adopción de la Automatización

La automatización se posiciona como el motor principal detrás de las tendencias en moldes de silicona. El moldeo por inyección ya es una industria altamente automatizada, especialmente para grandes volúmenes de producción, sin embargo, todavía hay margen para que las instalaciones de moldes de silicona implementen tecnologías avanzadas.

Hoy en día, los sistemas robóticos son cada vez más fáciles de usar y rentables a medida que más empresas entran en el mercado e integran sistemas automatizados para optimizar la eficiencia, reducir costes y los tiempos de ciclo.

Innovaciones para una Eficiencia Inigualable

Avances en maquinaria, control de procesos y automatización están allanando el camino para una producción más rápida y precisa. La capacidad de reducir tiempos de ciclo sin comprometer la calidad es un factor determinante en la adopción masiva de esta técnica en diversas industrias.

La evolución constante de la tecnología impulsa mejoras significativas en la eficiencia de la colada al vacío. La flexibilidad y la resistencia a temperaturas extremas de la silicona permiten la reproducción detallada de piezas complejas. Además, la durabilidad de estos moldes facilita la producción en serie de piezas, ahorrando tiempo y costes.

Mayor Enfoque en la Sostenibilidad

La sostenibilidad se ha convertido en una prioridad indiscutible en la fabricación, y en la colada al vacío no es una excepción. Desde la elección de materiales más ecológicos hasta la implementación de procesos de reciclaje en la producción, la industria está centrando su atención en reducir su impacto ambiental.

La búsqueda de soluciones más sostenibles no solo responde a la creciente conciencia ambiental, sino que también se alinea con las expectativas de los consumidores conscientes. Esto, a su vez, ha aumentado la demanda de productos sostenibles, lo que ha llevado a las empresas a incorporar en sus ofertas plásticos biodegradables o que puedan reciclarse.

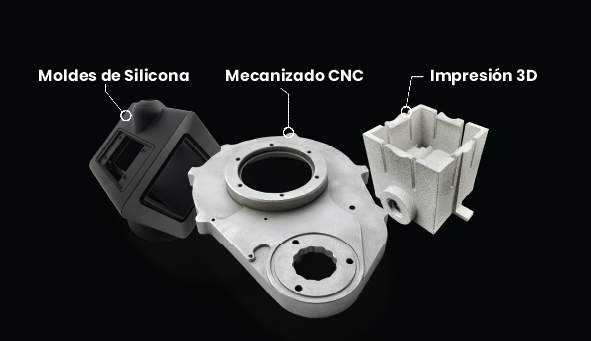

Adopción de Nuevas Tecnologías

Desde el uso de sensores inteligentes para monitorear el proceso en tiempo real hasta la implementación de tecnologías de impresión 3D para la fabricación de moldes avanzados, la adopción de nuevas tecnologías está impulsando la calidad y la eficiencia de la colada al vacío.

La IA aún no ha tenido un efecto directo en los equipos de moldes de silicona, pero existe un gran potencial para aumentos de productividad impulsados por la IA en todas las industrias. Mientras tanto, las tecnologías IIoT (Internet Industrial de las Cosas) de la Industria 4.0 ya están recopilando datos de producción en tiempo real para que la colada al vacío pueda mejorar las tasas de producción y reducir los costes.

Moldeo por Inyección Bajo Demanda

La era de la producción bajo demanda está transformando la manera en que se abordan los proyectos de moldes de silicona. La flexibilidad en la programación y la capacidad de cambiar rápidamente de una pieza a otra están ganando importancia. Esto se traduce en una respuesta ágil a las necesidades del mercado, permitiendo a las empresas adaptarse rápidamente a las necesidades cambiantes de los clientes.

Aplicaciones en la Fabricación de Piezas Especializadas

La sinergia entre moldes de silicona y piezas de poliuretano ha abierto nuevas posibilidades en la fabricación de piezas especializadas. Desde prototipos hasta componentes finales, la combinación de estos elementos ofrece soluciones a medida para una amplia gama de industrias. La capacidad de replicar detalles finos y lograr propiedades específicas hace que esta técnica sea esencial en la fabricación moderna.

Colada Al Vacío: Perspectivas para el Futuro

A medida que la tecnología continúa avanzando, podemos esperar ver aún más innovaciones en la colada al vacío. La optimización constante de los procesos, la introducción de materiales avanzados y la personalización precisa de piezas son áreas que seguirán evolucionando notablemente en un futuro.

En Proto&Go! queremos brindarte el mejor servicio para el desarrollo de tus prototipos mediante el uso de las tecnologías más avanzadas. Producimos moldes de silicona de excelente calidad para asegurar la repetibilidad constante de la producción.

¡Solicita tu cotización ahora y recibe tu presupuesto en 24h!