El proceso de colada al vacío, también conocido como moldeo de poliuretano o moldeado en silicona, es un método utilizado para la producción de bajo volumen. Es un proceso de fabricación de piezas plásticas de forma relativamente sencilla y sin altos costes ni elevados plazos de entrega, a diferencia de otros procesos como los moldes de acero o aluminio.

En este artículo explicamos factores clave y elementos a tener en cuenta durante el proceso de colada al vacío en moldes de silicona.

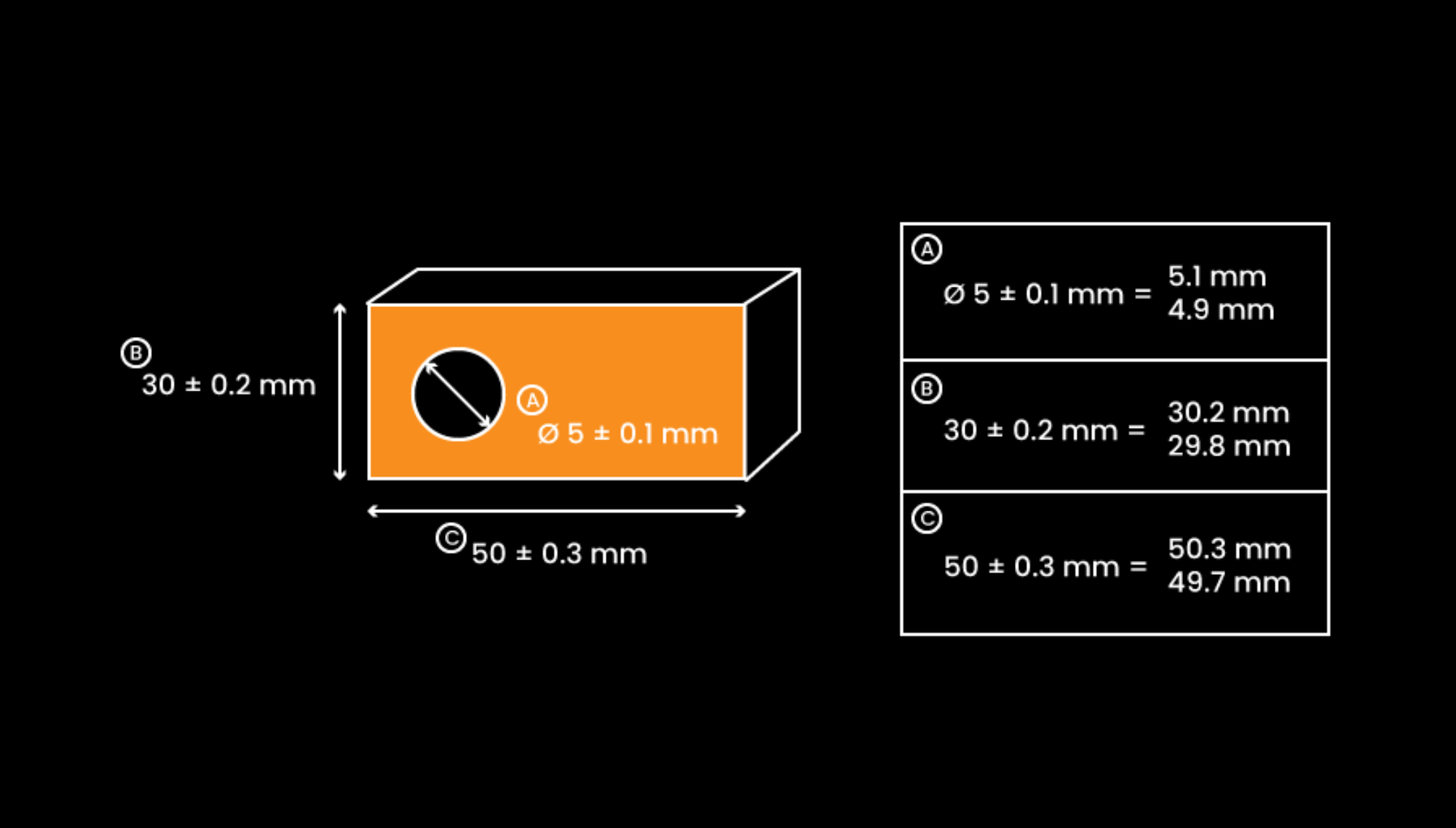

Tolerancias en moldes de silicona

Es importante destacar que, en la colada al vacío, la tolerancia depende de la calidad de la pieza impresa en 3D o del maestro mecanizado por CNC.

La tolerancia típica de un material rígido es ±0.25mm (0.010in) o ±0.5% por encima del patrón, cualquiera que sea mayor.

En Proto&Go! utilizamos estas dos tecnologías: mecanizado CNC e impresión 3D. Normalmente, optamos por el mecanizado CNC siempre que sea posible, con el objetivo de mantener tolerancias más ajustadas. No obstante, no todas las geometrías son aptas para la técnica del mecanizado. Por eso, en esos casos, utilizamos un proceso de impresión 3D de alta resolución (como Polyjet o SLA).

Espesor de pared

Un espesor de pared consistente es un factor esencial en el proceso de fundición de uretano. La variación del espesor puede llegar a provocar velocidades de enfriamiento y curado desiguales, lo cual generaría deformidades o puntos débiles en la pieza.

La medida que mejor funciona con la fundición de uretano son las paredes de entre 1,5 y 4 milímetros. Además, aunque no sea un requisito, es recomendable mantener un espesor de pared uniforme.

Por otro lado, es importante tener en cuenta que las secciones más finas (de menos de 1 milímetro de grosor) corren el riesgo de no llenarse por completo.

Otro factor esencial es el tamaño de la pieza, ya que cuanto mayor sea, mayor deberá ser también la pared para garantizar un soporte adecuado.

Finalmente, el espesor óptimo puede depender del proyecto específico y del material seleccionado, dos factores que siempre hay que tener en cuenta.

Materiales y acabados

Este proceso es ideal para muchos tipos diferentes de plásticos de poliuretano, desde rígidos hasta flexibles. En Proto&Go! puedes encontrar los siguientes:

- Poliuretano Rígido: es un material poroso con una estructura celular cerrada. Destaca por su gran poder como aislante térmico, es muy ligero y fácil de manipular.

- Poliuretano Flexible: es el resultado de una mezcla de poliol e isocianato. Sus aplicaciones son muy diversas y es utilizado en numerosos procesos industriales. Destaca por su resistencia al impacto de solventes químicos y por su flexibilidad.

- Poliuretano Rígido Transparente

- Poliuretano Flexible Transparente

Con relación a los acabados, podemos destacar los dos siguientes:

- Pintado: es un acabado superficial que se aplica a diferentes materiales para que la pieza quede con el color deseado (ya que RAL o Pantone).

- Pigmentado: es un acabado que se aplica en el poliuretano colado en moldes de silicona para darle color en masa a la pieza completa.

La colada al vacío en moldes de silicona en Proto&Go!

En definitiva, la colada al vacío en moldes de silicona es un proceso ideal para la fabricación rápida y económica de piezas de poliuretano, aunque también tiene algunas limitaciones. Por lo tanto, es imprescindible tener en cuenta todas las características de esta tecnología y de los materiales para elegir aquellos que más se adapten las necesidades del proyecto.

En Proto&Go! ofrecemos los mejores servicios de moldes de silicona para la obtención de tus prototipos y piezas.

¡Solicita tu presupuesto de manera online o ponte en contacto con nosotros!