Il processo di colata sottovuoto, noto anche come stampaggio del poliuretano o del silicone, è un metodo utilizzato per la produzione di bassi volumi. Si tratta di un processo relativamente semplice per la produzione di parti in plastica senza costi elevati o tempi di consegna lunghi, a differenza di altri processi come gli stampi in acciaio o alluminio.

In questo articolo spieghiamo i fattori e gli elementi chiave da tenere in considerazione durante il processo di colata sottovuoto in stampi in silicone.

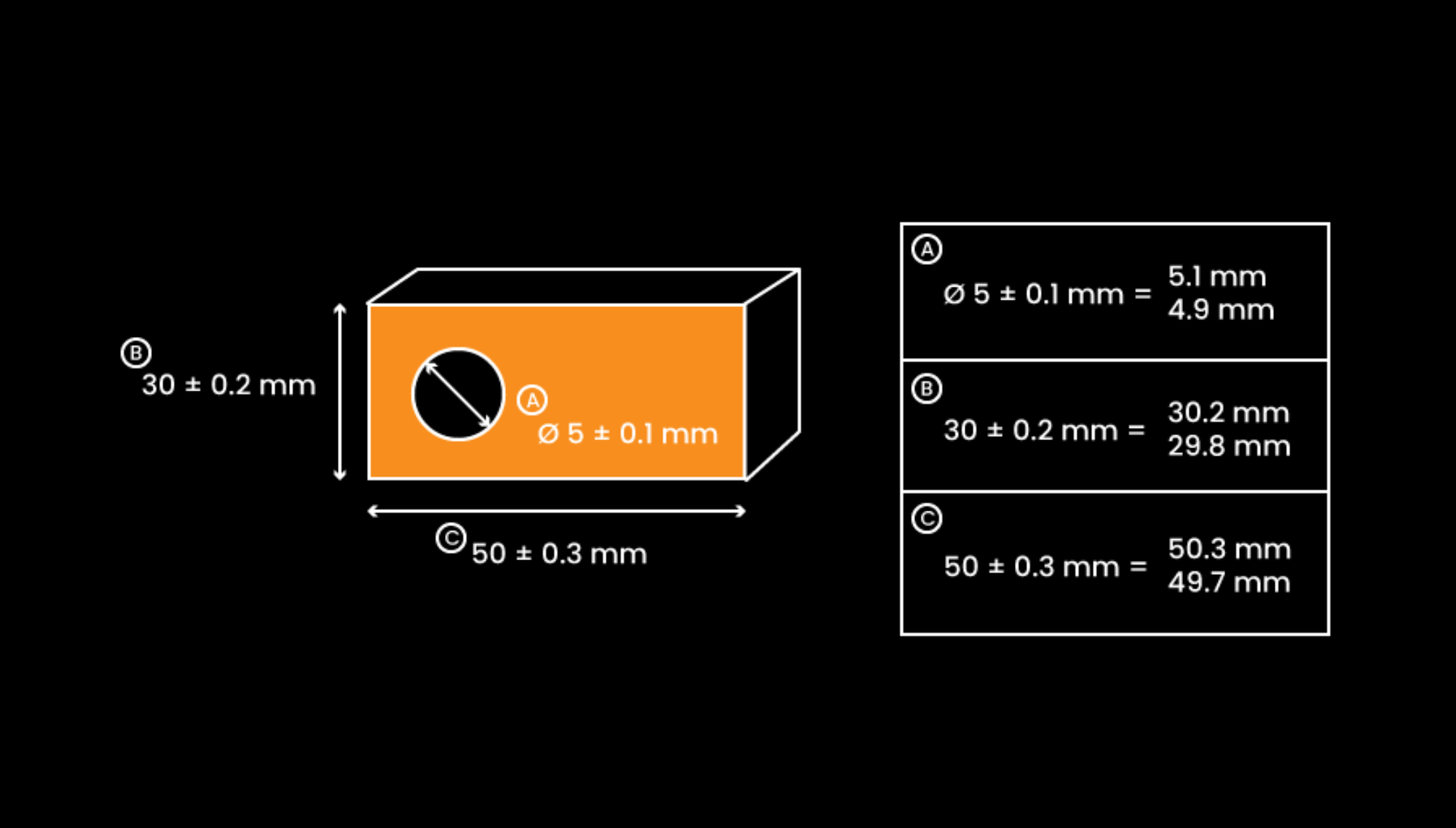

Tolleranze degli stampi in silicone

È importante notare che nella colata sotto vuoto la tolleranza dipende dalla qualità della parte stampata in 3D o del master lavorato a CNC.

La tolleranza tipica di un materiale rigido è di ±0,25 mm (0,010in) o ±0,5% rispetto allo standard, a seconda di quale sia maggiore.

In Proto&Go! utilizziamo queste due tecnologie: la lavorazione CNC e la stampa 3D. Di solito optiamo per la lavorazione CNC quando possibile, con l’obiettivo di mantenere tolleranze più strette. Tuttavia, non tutte le geometrie sono adatte alla tecnologia di lavorazione. Pertanto, in questi casi, utilizziamo un processo di stampa 3D ad alta risoluzione (come Polyjet o SLA).

Spessore della parete

Lo spessore costante delle pareti è un fattore essenziale nel processo di fusione dell’uretano. Le variazioni di spessore possono portare a velocità di raffreddamento e polimerizzazione non uniformi, con conseguenti deformazioni o punti deboli nel pezzo.

Le dimensioni che funzionano meglio con le fusioni in uretano sono le pareti tra 1,5 e 4 millimetri. Inoltre, sebbene non sia un obbligo, è consigliabile mantenere uno spessore uniforme delle pareti.

D’altra parte, è importante notare che le sezioni più sottili (meno di 1 millimetro di spessore) rischiano di non riempirsi completamente.

Un altro fattore essenziale è la dimensione del pezzo, poiché più grande è il pezzo, più grande deve essere anche la parete per garantire un supporto adeguato.

Infine, lo spessore ottimale può dipendere dal progetto specifico e dal materiale scelto, due fattori che devono sempre essere presi in considerazione.

Materiali e finiture

Questo processo è ideale per molti tipi diversi di plastiche poliuretaniche, da quelle rigide a quelle flessibili. Presso Proto&Go! è possibile trovare quanto segue:

- Poliuretano rigido: è un materiale poroso con una struttura a celle chiuse. Si distingue per il suo grande potere come isolante termico, è molto leggero e facile da maneggiare.

- Poliuretano flessibile: è il risultato di una miscela di poliolo e isocianato. Ha un’ampia gamma di applicazioni e viene utilizzato in molti processi industriali. Si distingue per la resistenza all’impatto dei solventi chimici e per la sua flessibilità.

- Poliuretano rigido trasparente

- Poliuretano flessibile trasparente

Per quanto riguarda le finiture, possiamo evidenziare le due seguenti:

- Verniciatura: è un finitura superficiale che viene applicata a diversi materiali per far sì che il pezzo abbia il colore desiderato (come RAL o Pantone).

- Pigmentato: finitura applicata al poliuretano colato in stampi di silicone per conferire un colore di massa al pezzo completo.

Colata sotto vuoto in stampi di silicone presso Proto&Go!

Nel complesso, la colata sottovuoto in stampi di silicone è un processo ideale per la produzione rapida ed economica di parti in poliuretano, anche se presenta alcuni limiti. Pertanto, è essenziale prendere in considerazione tutte le caratteristiche di questa tecnologia e dei materiali per scegliere quelli che meglio si adattano alle esigenze del progetto.

In Proto&Go! offriamo i migliori servizi di stampi in silicone per ottenere i vostri prototipi e pezzi.

Richiedete il vostro preventivo online o contattateci!