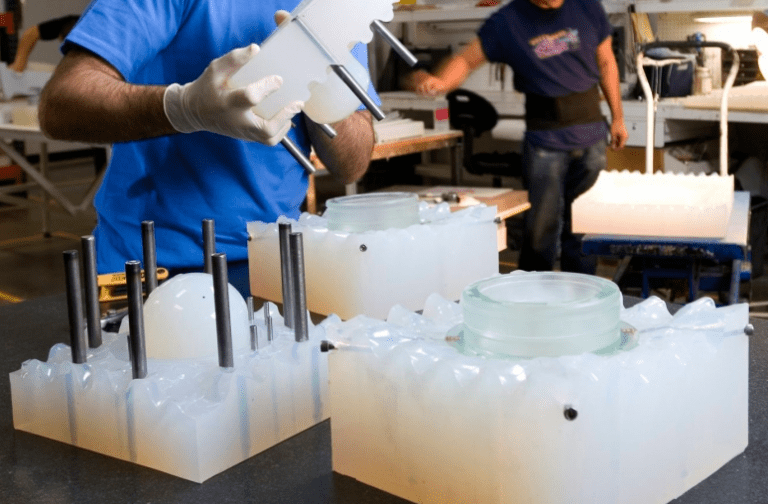

La production rapide et rentable de pièces de haute qualité est un facteur clé dans les décisions de conception et de fabrication, en particulier pour le prototypage et la production en série. La coulée sous vide dans des moules en silicone est une méthode idéale à cet effet. Dans cet article, nous vous présentons les avantages et les applications de ce procédé pour la création de pièces à l’aide de moules en silicone.

Quels sont les principaux avantages de la coulée sous vide?

- Durabilité des pièces en polyuréthane: Le coulée de polyuréthane peut être obtenu à la fois en plastiques rigides et en plastiques flexibles. Les pièces fabriquées par ce procédé sont généralement solides et résistantes (même plus résistantes que les pièces moulées par injection). Ils sont également beaucoup plus résistants que les pièces imprimées en 3D.

- Évolutivité: notre procédé de coulée sous vide est optimal pour les faibles volumes de production allant d’une seule unité à plusieurs centaines de pièces. En moyenne, chaque moule en silicone permet de couler en toute sécurité environ 20 pièces. La quantité maximale varie en fonction de la conception de la pièce.

- Matériaux de pièces en résine polyuréthane: nous proposons une large gamme de polyuréthanes, aussi bien souples et flexibles (silicone, TPA, NBR…) que rigides et résistants (ABS ou PC). En outre, il est possible d’obtenir à la fois des parties opaques et des parties transparentes.

- Couleurs: la coulée sous vide permet d’obtenir des pièces pigmentées sur la base d’un code RAL ou Pantone spécifique. À cette fin, le polyuréthane est coloré avant d’être coulé. On obtient ainsi une coloration équivalente à une partie injectée.

- Agilité: les pièces obtenues par ce procédé sont expédiées dans un délai de 10 jours ouvrables, en fonction des exigences des pièces et des quantités. En revanche, les pièces moulées par injection peuvent prendre jusqu’à quelques semaines.

- Moules en silicone avec des géométries très détaillées: lorsque le projet présente des angles particuliers qui nécessitent un démoulage délicat, chez Proto&Go! nous conseillons le coulée sous vide. Son élasticité permet aux techniciens d’extraire des géométries complexes sans risque de déformation.

Applications pour la fabrication de pièces dans des moules en silicone

- Faibles niveaux de production : Les pièces en polyuréthane obtenues par coulée sous vide dans des moules en silicone sont parfaites pour la production de petites quantités (lorsque les volumes ne justifient pas l’investissement dans des moules d’injection). De même, elles sont idéales pour les pièces de première série qui peuvent être obtenues des semaines avant que l’outillage de production ne soit prêt.

- Prototypage avancé: le procédé de coulée du polyuréthane et l’outillage relativement peu coûteux qu’il implique permettent de rapprocher facilement et économiquement la conception et la qualité des pièces obtenues des niveaux de production. C’est aussi le moyen idéal pour prototyper des pièces en élastomère, avec des caractéristiques similaires à celles du silicone, du TPA, du NBR… et des duretés comprises entre Shore A 30 et Shore A 90.

- Tests de marché: grâce à une finition de haute qualité, les pièces en polyuréthane sont idéales pour les tests auprès des consommateurs, l’évaluation des utilisateurs et les modèles conceptuels. En outre, il permet une complexité presque illimitée, y compris des angles internes sans rayons, irréalisables avec l‘usinage CNC, et des conceptions sans démoulage ou avec une épaisseur de paroi uniforme qui ne peuvent pas être moulées par injection.

En conclusion, la coulée sous vide de moules en silicone est un procédé idéal pour la création rapide et économique de pièces durables et très détaillées.

En outre, chez Proto&Go!, nous avons réussi à numériser la fabrication de pièces à partir d’une plateforme en ligne et à ouvrir ainsi la voie à la production de prototypes. Nous avons ainsi réussi à mettre les dernières technologies de production à la disposition de tous les utilisateurs de manière simple, rapide et économique.

N’attendez plus et demandez votre devis via notre plateforme!