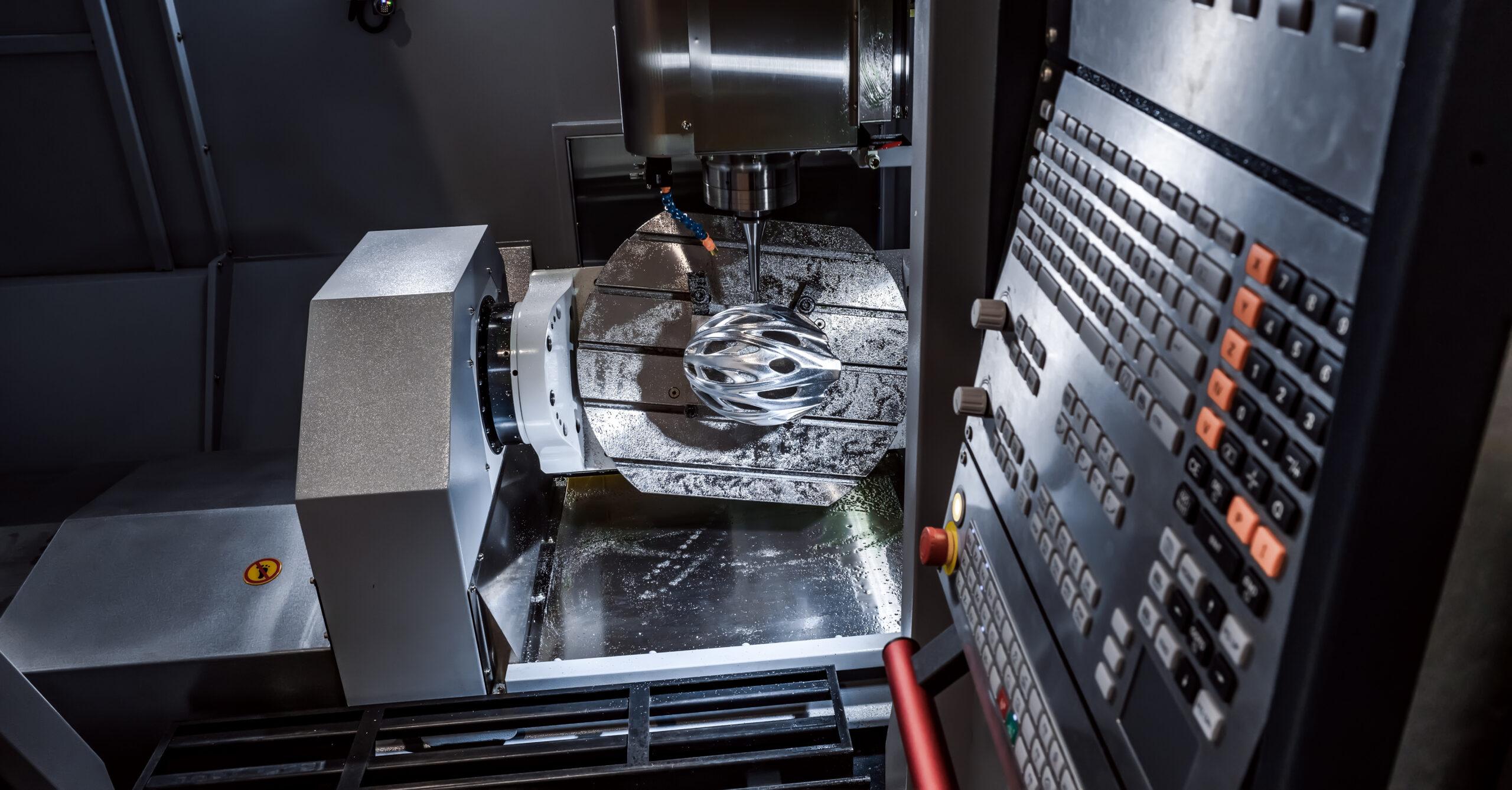

L’un des plus grands défis de la fabrication industrielle est de minimiser les temps d’arrêt des machines à commande numérique. La mise en œuvre de la maintenance prédictive révolutionne le secteur en permettant aux entreprises d’anticiper les problèmes avant qu’ils ne surviennent. Grâce à des technologies avancées telles que les capteurs IoT et l’intelligence artificielle, les entreprises peuvent améliorer l’efficacité opérationnelle, réduire les coûts et assurer une production plus stable et plus précise.

Qu’est-ce que la maintenance prédictive et comment est-elle appliquée à l’usinage CNC ?

La maintenance prédictive est une stratégie basée sur la surveillance continue de l’état des machines et l’analyse des données en temps réel afin d’anticiper les pannes avant qu’elles ne se produisent. Contrairement à la maintenance corrective (réparer lorsque la machine tombe en panne) ou à la maintenance préventive (effectuer la maintenance programmée indépendamment de l’état de la machine), la maintenance prédictive repose sur l’utilisation de capteurs, de l’intelligence artificielle et de modèles d’apprentissage automatique pour détecter les schémas anormaux.

Dans le domaine de l’usinage CNC, cette méthodologie est mise en œuvre au moyen de capteurs installés sur différents composants clés, tels que :

- Moteurs et broches : pour détecter les vibrations anormales, les températures élevées ou l’usure.

- Outils de coupe : pour surveiller l’usure et prévoir le moment où ils doivent être remplacés.

- Lubrification et refroidissement : analyser la qualité des fluides et prévenir les problèmes de friction ou de surchauffe.

Avantages de la maintenance prédictive dans l’usinage CNC

La mise en œuvre d’un système de maintenance prédictive dans un environnement d’usinage CNC offre de multiples avantages qui ont un impact direct sur l’efficacité opérationnelle et la rentabilité de l’entreprise.

1. Réduction des temps d’arrêt

Les temps d’arrêt imprévus des machines à commande numérique peuvent être extrêmement coûteux, car ils affectent la production et entraînent des retards dans la livraison des commandes. Grâce à la maintenance prédictive, les défaillances potentielles peuvent être identifiées à l’avance, ce qui permet de programmer des interventions sans affecter le flux de travail.

2. Optimisation des performances des machines

En détectant les signes d’usure ou de désalignement des composants avant qu’ils n’affectent la qualité de l’usinage, les paramètres peuvent être ajustés ou les pièces remplacées avant que le problème ne s’aggrave. Cela permet de garantir que les machines fonctionnent toujours dans des conditions optimales.

3. Économies sur les coûts d’entretien et de pièces détachées

Dans le cadre de la maintenance préventive traditionnelle, les composants sont généralement remplacés sur la base d’estimations génériques. Avec la maintenance prédictive, les pièces ne sont remplacées que lorsque c’est nécessaire, ce qui réduit le gaspillage et maximise la durée de vie de chaque composant.

4. Amélioration de la qualité des pièces usinées

L’usure des outils ou les problèmes de broche peuvent entraîner des défauts dans les pièces fabriquées. En prévoyant et en corrigeant ces problèmes à temps, on garantit une plus grande précision et une meilleure qualité des produits finis.

Technologies clés pour la maintenance prédictive des commandes numériques

Pour mettre en œuvre une maintenance prédictive efficace dans un atelier d’usinage, il est essentiel de disposer d’une technologie avancée permettant la collecte et l’analyse de données en temps réel. Les capteurs IoT peuvent enregistrer des informations sur la température, les vibrations, la pression et la consommation d’énergie, tandis que les algorithmes d’intelligence artificielle traitent de grands volumes de données pour détecter les schémas anormaux et prédire les défaillances potentielles. En outre, les systèmes de surveillance à distance facilitent la surveillance de l’état des machines depuis n’importe quel endroit, ce qui permet aux opérateurs de prendre des décisions basées sur des données précises.

Enfin, les jumeaux numériques fournissent une représentation virtuelle des machines à commande numérique, ce qui permet de simuler leur comportement et d’anticiper les problèmes avant qu’ils n’affectent l’équipement réel. Grâce à cette combinaison d’outils, les entreprises peuvent optimiser la maintenance, améliorer la disponibilité des équipements et garantir un processus de fabrication plus efficace et plus fiable.

En bref, la maintenance prédictive est un outil clé pour améliorer l’efficacité et la rentabilité de l’usinage CNC. Grâce à la mise en œuvre de capteurs avancés et d’algorithmes d’analyse des données, les entreprises peuvent éviter les temps d’arrêt imprévus, réduire les coûts et garantir une qualité optimale de leurs processus de fabrication.

Alors que l’industrie évolue vers la numérisation, les entreprises qui adoptent des stratégies de maintenance prédictive seront mieux positionnées pour être compétitives sur un marché de plus en plus exigeant. Investir dans ces technologies permet non seulement de prévenir les pannes, mais aussi de renforcer l’efficacité et la durabilité de la production industrielle.

Chez Proto&Go!, nous offrons le meilleur service d’usinage CNC pour vos pièces et vos prototypes. Vous pouvez demander votre devis rapidement et facilement en utilisant le formulaire sur notre site web.

Qu’est-ce que vous attendez? Demandez votre devis maintenant!