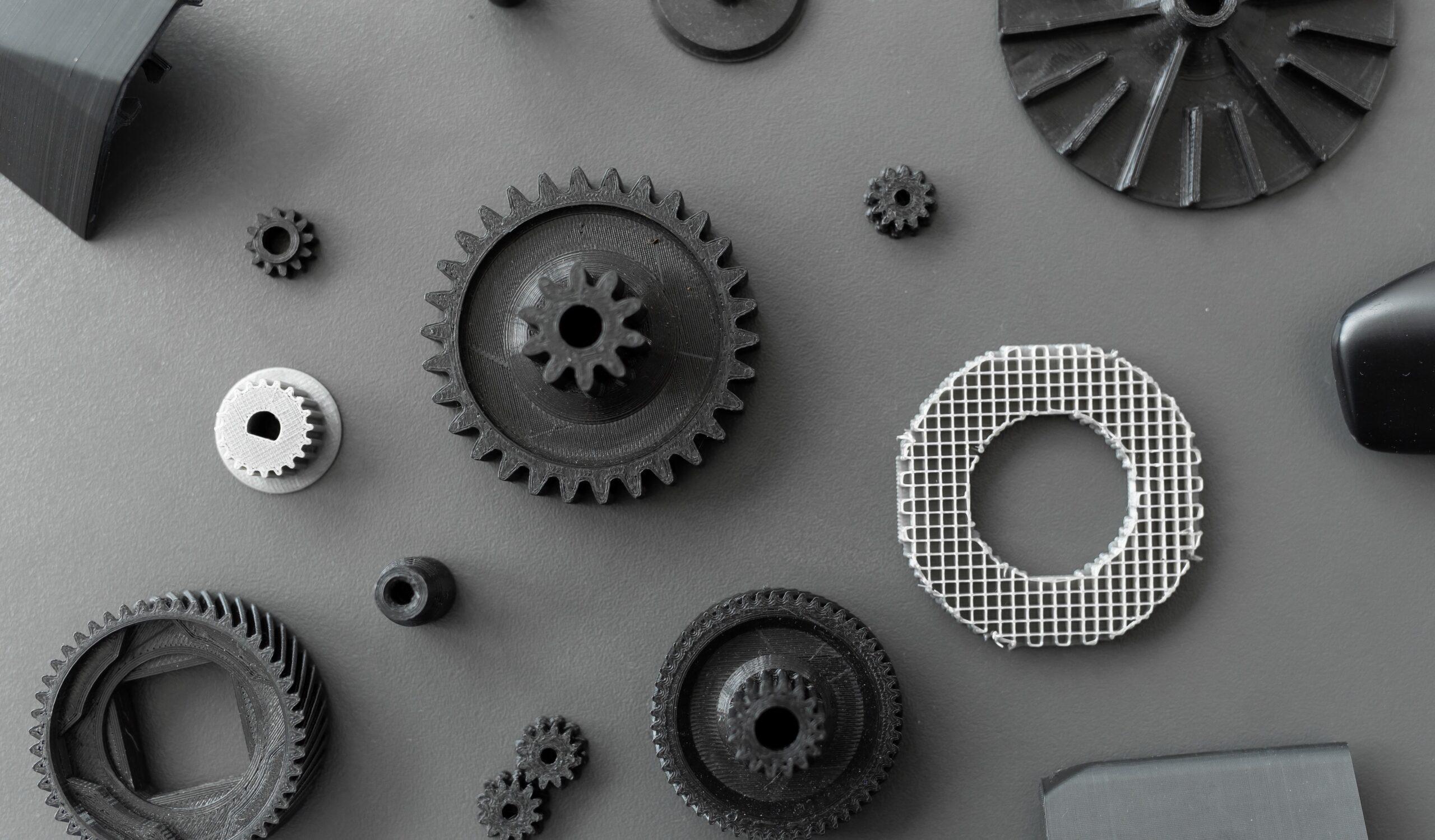

Uno de los mitos más comunes sobre la impresión 3D es que las piezas producidas con esta tecnología son frágiles y propensas a romperse. Esta afirmación es totalmente incorrecta.

Las piezas impresas en 3D pueden llegar a ser tan resistentes como las piezas en materiales plásticos o metálicos. Aquellas piezas que resultan frágiles o no tan resistentes son causadas por una mala elección de materiales o tecnologías y malas decisiones en el proceso de diseño 3D de la pieza.

En este artículo te contamos tres consejos para conseguir fabricar piezas impresas en 3D más resistentes:

La elección del material de las piezas impresas en 3D

En primer lugar, uno de los factores más obvios, pero también, que más afectan a la resistencia de las piezas impresas en 3D, es la elección del material ideal para cada proyecto y aplicación. Es imprescindible utilizar materiales que contengan propiedades mecánicas robustas. Por otro lado, algunos materiales pueden ser difíciles de imprimir en máquinas 3D de bajo coste debido a las altas temperaturas requeridas.

En Proto&Go! utilizamos PA12 y TPA 90A, dos materiales con una gran resistencia y durabilidad. Por un lado, las piezas fabricadas con PA12 poseen una gran resistencia química, densidad y una menor porosidad, mientras que las piezas fabricadas con TPA poseen propiedades como la flexibilidad y la tenacidad.

La importancia del diseño en el funcionamiento de las piezas

Una vez analizadas las limitaciones y las ventajas de cada material en cuanto a resistencia se refiere, es importante tener en cuenta que el modelo 3D debe ser optimizado para la fabricación de la pieza. Es decir, una pieza diseñada para el mecanizado CNC se comportará de manera muy diferente en la fabricación aditiva, por lo que podría generar una pieza frágil.

Para la fabricación de piezas en 3D resistentes, es importante tener en cuenta los siguientes factores durante el proceso de impresión 3D:

- Crear paredes de soporte para ayudar a mantener las estructuras verticales largas cuando sea posible

- Respetar los grosores mínimos de la tecnología

- Incluir radios entre las partes planas y sus paredes verticales

Actualmente, existen algunos softwares que te permiten mejorar un modelo 3D de manera automática, e incluso optimizar su geometría. Es una herramienta excelente para la optimización de la resistencia y, sobre todo, del coste de las piezas impresas en 3D.

Por otro lado, también existen softwares de simulación, con los que es posible hacer estudios de un comportamiento mecánico de piezas simulando el proceso de fabricación en 3D y la resistencia mecánica de la pieza.

El post-procesamiento

Las superficies de las piezas impresas en 3D contienen concentradores de esfuerzos, lo cual puede conducir a fallas tempranas.

El post-procesamiento, es decir, el relleno, el lijado y el alisado químico, puede suavizar estas superficies y, por lo tanto, mejorar el rendimiento de la pieza. Por ello, las mejoras en el acabado de la superficie son una parte fundamental del proceso de diseño.

En definitiva, podemos decir que el éxito de la resistencia de una pieza impresa en 3D reside en el proceso de fabricación y en la selección de materiales.

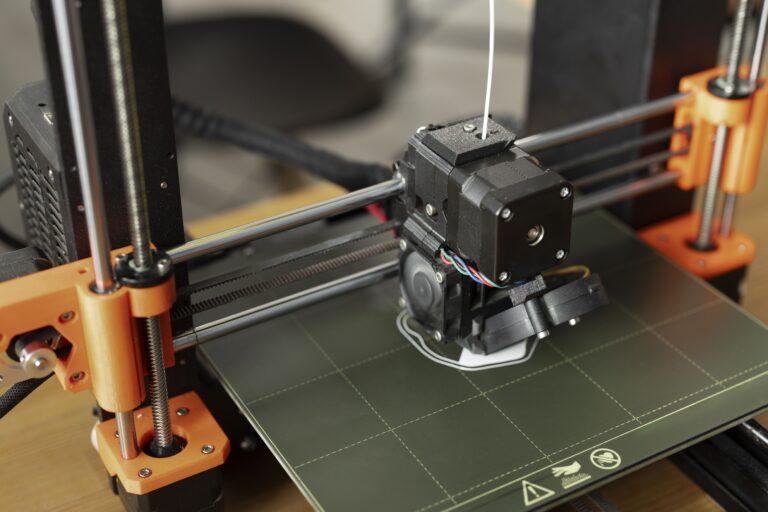

En Proto&Go! ofrecemos el mejor servicio para el desarrollo de tus piezas y prototipos mediante fabricación aditiva. Nuestra especialidad es la impresión mediante Multi Jet Fusion (MJF), una tecnología que hace posible la fabricación de series de piezas en tiempos de producción realmente cortos y sin la necesidad de altas inversiones en moldes.

¿A qué esperas? ¡Solicita tu cotización ahora a través de nuestra página web!