La producción de piezas de calidad alta, de manera rápida y que, además sean económicas, es un factor clave en la toma de decisiones de diseño y fabricación, especialmente en la creación de prototipos y en la producción en serie. Para ello, la colada al vacío en moldes de silicona es un método ideal. En este artículo te contamos las ventajas y las aplicaciones que tiene este proceso para la creación de piezas mediante moldes de silicona.

¿Cuáles son las principales ventajas de la colada al vacío?

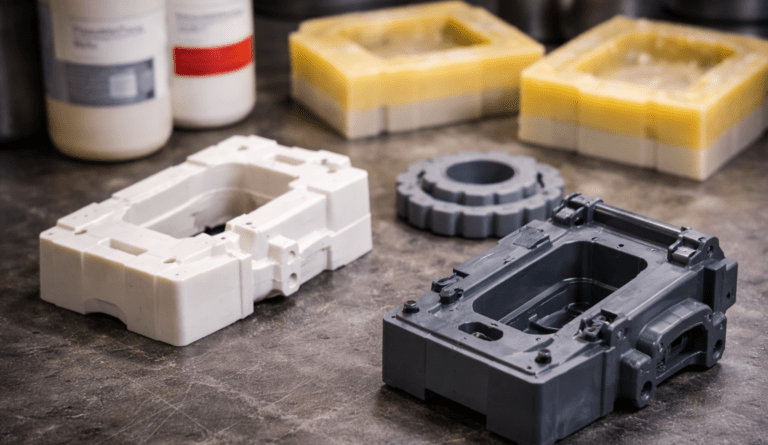

- Durabilidad de las piezas de poliuretano: la colada de poliuretano se puede obtener tanto en plásticos rígidos como en plásticos flexibles. Las piezas fabricadas mediante este proceso son generalmente resistentes y duras (incluso más que las piezas moldeadas por inyección). Además, son significativamente más fuertes que las piezas impresas en 3D.

- Escalabilidad: Nuestro proceso de colada al vacío es óptimo para bajos volúmenes de producción de entre una única unidad y varios cientos de piezas. En promedio, cada molde de silicona puede colar con garantía alrededor de 20 piezas. La cantidad máxima variará en función del diseño de la pieza.

- Materiales de las piezas en resina de poliuretano: ofrecemos una amplia gama de poliuretanos, tanto blandos y flexibles (silicona, TPA, NBR…) como rígidos y resistentes (ABS o PC). Además, se puede obtener piezas tanto opacas como transparentes.

- Colores: la colada al vacío permite obtener piezas pigmentadas en base a un código RAL o Pantone específico. Para ello, el poliuretano se colorea previamente a la realización de la colada. De esta manera, se obtiene una coloración equivalente a una pieza inyectada.

- Agilidad: las piezas obtenidas mediante el este proceso se envían en un plazo a partir de 10 días hábiles, según los requerimientos de las piezas y cantidades. Por el contrario, las piezas moldeadas por inyección puedes llegar a requerir algunas semanas.

- Moldes de silicona con geometrías con gran detalle: cuando el proyecto presenta ángulos particulares que tiene un desmoldeo delicado, en Proto&Go! recomendamos la colada al vacío. Su elasticidad permite a los técnicos extraer geometrías complejas sin riesgo de deformarlas.

Aplicaciones de la fabricación de piezas en moldes de silicona

- Bajos niveles de producción: Las piezas de poliuretano obtenidas mediante la colada al vacío en moldes de silicona son perfectas para la producción de pequeñas cantidades (cuando los volúmenes no justifican la inversión en moldes de inyección). De la misma manera, también son ideales para las primeras piezas de producción en serie que puedan obtenerse semanas antes de que el utillaje de producción esté listo.

- Prototipado avanzado: el proceso de colada de poliuretano y las herramientas relativamente baratas involucradas hacen que sea fácil y económico aproximar el diseño y la calidad de las piezas obtenidas a niveles de producción. Además, es la vía ideal para el prototipado de piezas elastoméricas, de características similares a la silicona, TPA, NBR… y con durezas entre Shore A 30 y Shore A 90.

- Testeo de mercado: un acabado de alta calidad hace que las piezas de poliuretano sean ideales para las pruebas de consumo, la evaluación del usuario y los modelos conceptuales. Además, permite una complejidad casi ilimitada, incluyendo esquinas internas sin radios, inalcanzables con el mecanizado CNC, y diseños sin desmoldeo o con un espesor uniforme de pared que no pueden ser moldeados por inyección.

En conclusión, la colada al vacío de moldes de silicona es un procedimiento ideal para la creación rápida y económica de piezas duraderas y con gran detalle.

Además, en Proto&Go! hemos logrado digitalizar la fabricación de piezas a partir de una plataforma online y encabezar así la vanguardia de la producción de prototipos. De esta manera, hemos conseguido poner al alcance de cualquier usuario las últimas tecnologías de producción de una forma sencilla, rápida y económica.

No esperes más y ¡solicita tu cotización a través de nuestra plataforma!