En el momento de elegir una tecnología o método para la fabricación de piezas y prototipos pueden surgir muchas dudas. Por ello, es imprescindible conocer las características, tanto de los diferentes procesos de fabricación, como de los materiales.

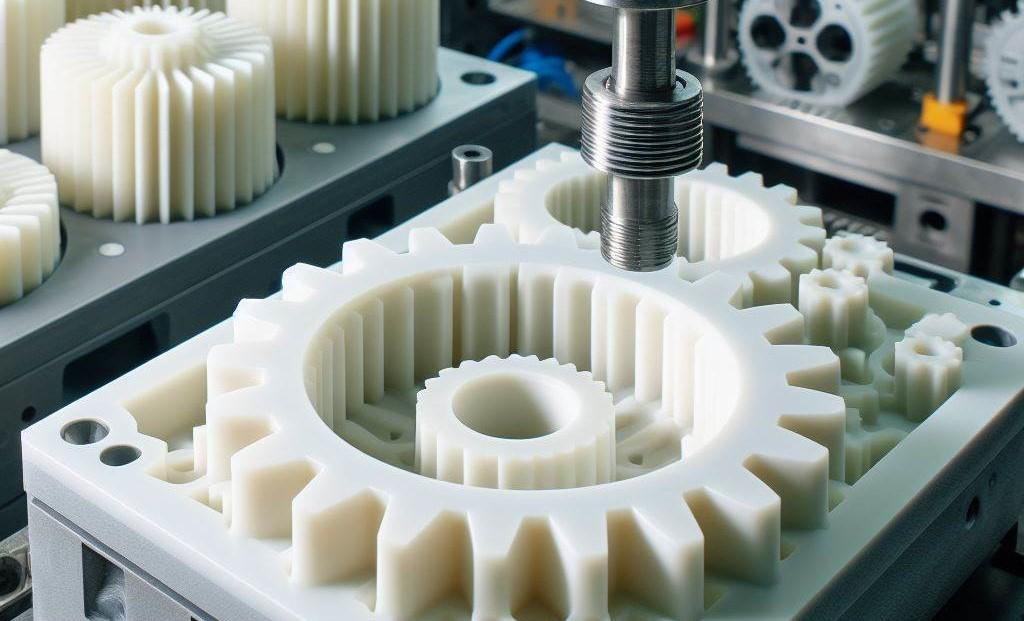

Si pensamos en la tecnología más relevante para la producción de pequeñas series de piezas de plástico, es muy probable que se nos vengan a la cabeza dos: la colada al vacío y la inyección de plástico.

Al comparar estas tecnologías para tomar una decisión, normalmente surgen muchas preguntas: ¿Qué tecnología es mejor para mi proyecto? ¿Cuáles son las diferencias entre ellas? ¿Qué materiales están disponibles?…

En este artículo te damos respuesta a todas estas preguntas:

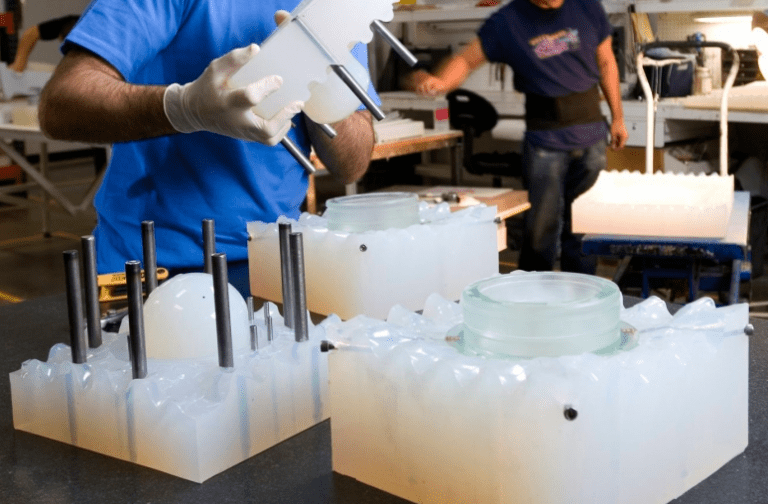

Beneficios de la colada al vacío de moldes de silicona

La colada al vacío es un proceso ideal para la fabricación de series cortas de piezas de plástico, lo que lo hace una tecnología adecuada para una amplia gama de aplicaciones industriales y comerciales. Algunas de sus ventajas principales son:

- Tiempos de producción muy rápidos: la colada al vacío es una tecnología muy flexible y rápida de implementar. Posee una capacidad de respuesta ideal para sectores dinámicos como la industria médica, la robótica o la automoción.

- Piezas de geometría compleja o de paredes gruesas: la colada al vacío también es un proceso de producción ideal para aquellos proyectos que presentan ángulos particulares con un desmoldeo delicado. Su elasticidad permite extraer geometrías complejas sin ningún riesgo a deformarlas.

- Mayor resistencia y durabilidad: la colada al vacío permite una distribución uniforme de la resina alrededor del refuerzo, lo cual resulta en piezas más resistentes y duraderas.

- Menor coste inicial para moldes: el coste del poliuretano es bajo, lo cual hace que el proceso de fabricación sea muy económico.

- Menos desperdicio de material: este proceso permite un mejor control sobre la cantidad de material utilizado, lo cual reduce el desperdicio de material.

Ventajas de la inyección de plástico

La inyección de plástico es elegida en muchas situaciones debido a su capacidad para producir piezas a gran escala con alta precisión, consistencia y eficacia. Estas son algunas de sus ventajas:

- Alta precisión: la inyección de plástico permite una producción de piezas con una gran precisión y unas tolerancias ajustadas.

- Amplia variedad de materiales: es un proceso compatible con una amplia variedad de materiales plásticos, lo cual permite la fabricación de piezas con diferentes propiedades físicas.

- Menor costo por unidad en grandes volúmenes: gracias a la eficiencia del proceso y a la capacidad de producción en masa, el costo por unidad de las piezas producidas tiende a ser más bajo cuando se fabrican en grandes cantidades. Aunque el costo inicial de configuración de una máquina de inyección de plástico es relativamente alto.

¿Cómo elegir el proceso de fabricación adecuado?

A la hora de decidir entre la colada al vacío o la inyección de plástico, es necesario tener en cuenta los siguientes factores:

En primer lugar, el volumen de producción es un elemento esencial a tener en consideración. La colada al vacío es mejor para series de producción pequeñas o prototipos, mientras que la inyección de plástico es ideal para series de producción de medianas a grandes.

En segundo lugar, el coste del utillaje también es importante. El utillaje para la colada al vacío es mucho más económico que para la inyección de plástico.

Por otro lado, es necesario considerar los materiales. En la colada al vacío solo pueden utilizarse un conjunto limitado de plásticos curables, mientras que en la inyección de plástico puede emplearse una amplia gama de termoplásticos y termoestables.

Por último, otro factor importante es la vida útil de las piezas. Los moldes de silicona para la colada al vacío no son tan duraderos como los de acero templado o aluminio usados en la inyección, que pueden durar años o incluso décadas.

En definitiva, cada tecnología cuenta con sus ventajas y sus limitaciones, por lo tanto, la elección del proceso de fabricación adecuado dependerá de las necesidades del proyecto.

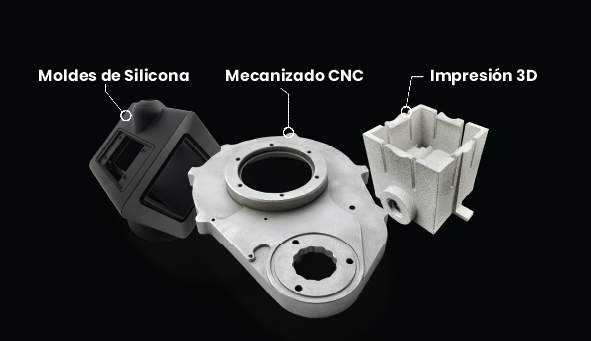

En Proto&Go! tenemos como objetivo brindarte el mejor servicio para desarrollar tus prototipos a precios muy competitivos, usando las tecnologías más avanzadas, como el mecanizado CNC, los moldes de silicona y la impresión 3D.

¿A qué esperas? ¡Solicita ahora tu cotización!