El sector industrial se encuentra en una fase de transformación sin precedentes, impulsada por grandes avances tecnológicos que están redefiniendo los límites de lo posible.

En este contexto, la automatización está emergiendo como un factor clave que revolucionará la próxima generación de mecanizado CNC. Desde la integración de robots colaborativos hasta el uso de inteligencia artificial y análisis de datos en tiempo real, las innovaciones en automatización están mejorando enormemente la precisión, eficiencia y flexibilidad de los procesos de mecanizado.

En este artículo te contamos cómo estas tecnologías están siendo implementadas para optimizar la producción, reducir tiempos de ciclo, minimizar errores y aumentar la capacidad de personalización en el proceso de mecanizado CNC.

Procesos de mecanizado CNC automatizados

La convergencia de los procesos de fabricación física con las tecnologías de información digital permite a los fabricantes crear procesos más inteligentes, mejorando significativamente su capacidad y productividad. Herramientas como CAD/CAM y software de programación CNC, utilizadas en las etapas iniciales de diseño y planificación, están diseñadas para ser accesibles incluso para usuarios con menos experiencia.

Además, se implementan tecnologías avanzadas para gestionar la información de los procesos de mecanizado CNC y aprovechar los datos para optimizar continuamente tanto la eficiencia de los procesos como el diseño de los productos.

Las máquinas detrás del mecanizado CNC

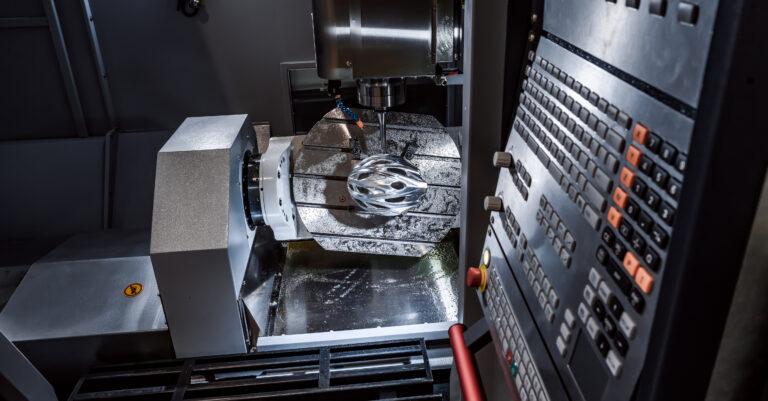

Las máquinas que impulsan el mecanizado CNC son herramientas ideales para la fabricación de piezas y prototipos, ya que combinan la robustez mecánica con la precisión informática. Estas máquinas son capaces de realizar cortes, perforaciones, fresados y otros procesos con una exactitud que sería imposible de alcanzar mediante métodos manuales.

Entre las más comunes se encuentran los centros de mecanizado verticales y horizontales, que permiten trabajar en múltiples ejes (generalmente tres, aunque algunos sistemas avanzados pueden operar en hasta cinco o más ejes). Estas máquinas son controladas por sistemas CNC, que interpretan el código G generado por el software CAM, moviendo la herramienta de corte con extrema precisión.

Además de las fresadoras CNC, otras máquinas como los tornos CNC y máquinas de corte por láser o chorro de agua también son fundamentales en los procesos de fabricación de piezas avanzados. La gran ventaja de estas máquinas es que pueden funcionar de manera autónoma durante largos periodos, gracias a la integración de sistemas automatizados de alimentación de materiales y a su capacidad de realizar ajustes en tiempo real basados en el monitoreo continuo de parámetros de corte.

La evolución hacia máquinas cada vez más inteligentes y productivas ha sido posible gracias a la incorporación de sensores avanzados y a la conectividad IoT (Internet de las Cosas), que permiten un monitoreo continuo del estado de las máquinas, detectando posibles fallos antes de que ocurran y optimizando el mantenimiento preventivo.

Por otro lado, la integración de robots colaborativos (también conocidos como cobots) ha permitido automatizar aún más las operaciones de carga y descarga de piezas, aumentando la eficiencia y reduciendo el tiempo de inactividad.

El software que impulsa el mecanizado CNC

Detrás de la precisión y eficiencia del mecanizado CNC se encuentra un conjunto sofisticado de software que guía cada paso del proceso. Este software no solo genera los códigos de control que guían las herramientas de corte, sino que también permite un nivel de personalización y optimización que sería imposible sin la intervención digital.

El diseño comienza en el software CAD, donde se crea un modelo digital detallado de la pieza a fabricar. A partir de este modelo, el software CAM convierte el diseño en un plan de acción, generando los códigos G y M necesarios para que la máquina CNC realice las operaciones específicas, como cortes, taladrados y fresados.

Por otro lado, el software de simulación desempeña un papel crucial en el proceso de mecanizado CNC. Antes de que cualquier material se corte, los ingenieros pueden simular el proceso completo en un entorno virtual, detectando posibles problemas o colisiones y ajustando los parámetros según sea necesario. Esto no solo ahorra tiempo y reduce desperdicios, sino que también asegura que el primer intento de mecanizado sea exitoso.

Otra herramienta clave es el software de monitoreo y análisis en tiempo real, que permite a los operadores y a los sistemas automatizados ajustar continuamente las condiciones de operación basándose en datos en vivo. Esto incluye ajustar la velocidad de corte, la alimentación de herramientas y otros parámetros para maximizar la eficiencia y prolongar la vida útil de las herramientas.

En definitiva, podemos afirmar que, con la integración de la inteligencia artificial, el software de mecanizado CNC está evolucionando hacia sistemas que pueden aprender y adaptarse. Los algoritmos avanzados analizan patrones de datos históricos y en tiempo real para optimizar las operaciones, reducir los tiempos de ciclo y mejorar la calidad de las piezas terminadas. Esta capacidad de aprendizaje automático es uno de los aspectos más prometedores del futuro del mecanizado CNC, llevando la automatización y la precisión a niveles nunca antes vistos.

En Proto&Go! ofrecemos el mejor servicio de mecanizado CNC para tus piezas y prototipos. Puedes solicitar tu presupuesto a través del formulario de nuestra página web de manera rápida y sencilla.

¿A qué esperas? ¡Solicita ahora tu cotización!