Guide de Design

- CNC -

BASE THÉORIQUE CNC

L’usinage CNC (Computer Numerical Control) est l’une des méthodes de fabrication et de prototypage les plus utilisées pour les pièces métalliques et plastiques.

Cette technologie soustractive commence par un bloc de matière brute qui est soumis à un processus d’enlèvement de copeaux à l’aide d’outils de coupe qui se relaient par étapes jusqu’à ce que la géométrie finale de la pièce souhaitée soit atteinte.

L’usinage est la technique qui permet d’obtenir des pièces de la plus haute qualité (par rapport à l’impression 3D) et pratiquement tout type de matériau peut être usiné, qu’il s’agisse de métal (y compris les alliages d’aluminium ou le magnésium, l’acier) ou de plastique (l’ABS, le nylon, le Delrin, etc.).

Bien que de nombreuses géométries puissent être programmées manuellement, chez Proto&GO! nous demandons toujours un fichier CAO 3D pour programmer les machines CNC à l’aide d’un logiciel de FAO, ce qui garantit l’exactitude du résultat pour prévenir d’éventuelles erreurs dans les designs ou les lectures.

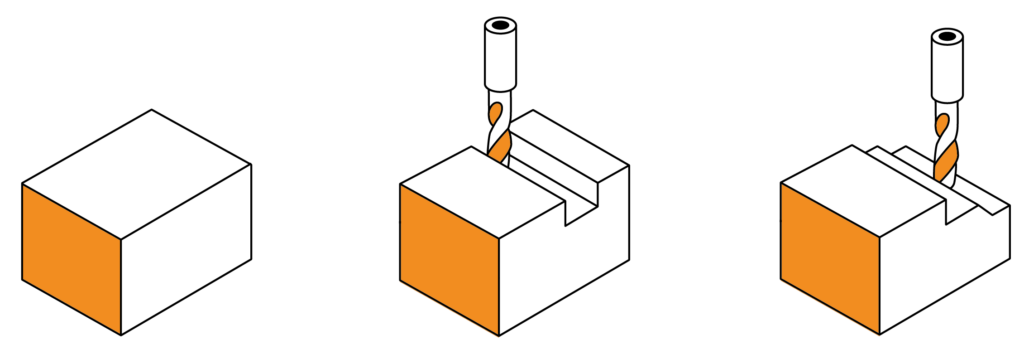

PROCESSUS

À partir d’un fichier 3D, ce fichier de la pièce à fabriquer est traité à l’aide d’un logiciel de FAO (fabrication assistée par ordinateur) à partir duquel les trajectoires des outils sont obtenues en fonction de la géométrie de la pièce à fabriquer.

À partir des trajectoires virtuelles obtenues par le logiciel de FAO, un code machine est généré qui ordonne à la CNC de la machine tous les paramètres et conditions nécessaires à la fabrication de la pièce : vitesse de rotation de l’outil, vitesse d’avance de la broche, profondeur de chaque passe, type d’outil, etc.

En général, pour la plupart des pièces, l’intervention de différents outils est nécessaire, chacun avec ses particularités, qui se relaient dans différentes étapes d’usinage jusqu’à l’obtention de la géométrie finale.

TYPES DE MACHINES CNC

Entre les caractéristiques, les machines d’usinage sont classées en fonction du nombre d’axes sur lesquels peuvent travailler, on parle habituellement de 3, 4 ou 5 axes.

Il existe des machines avec plus d’axes de travail ou d’autres configurations, ainsi que des machines dédiées à la découpe au laser, au jet d’eau ou à l’électroérosion. Cependant ce guide limite son champ d’application aux machines à commande numérique qui fonctionnent par enlèvement de copeaux à l’aide d’outils de coupe.

FRAISAGE CNC - 3 AXES

Les machines CNC à 3 axes les plus courantes comprennent à la fois des fraiseuses et des tours CNC.

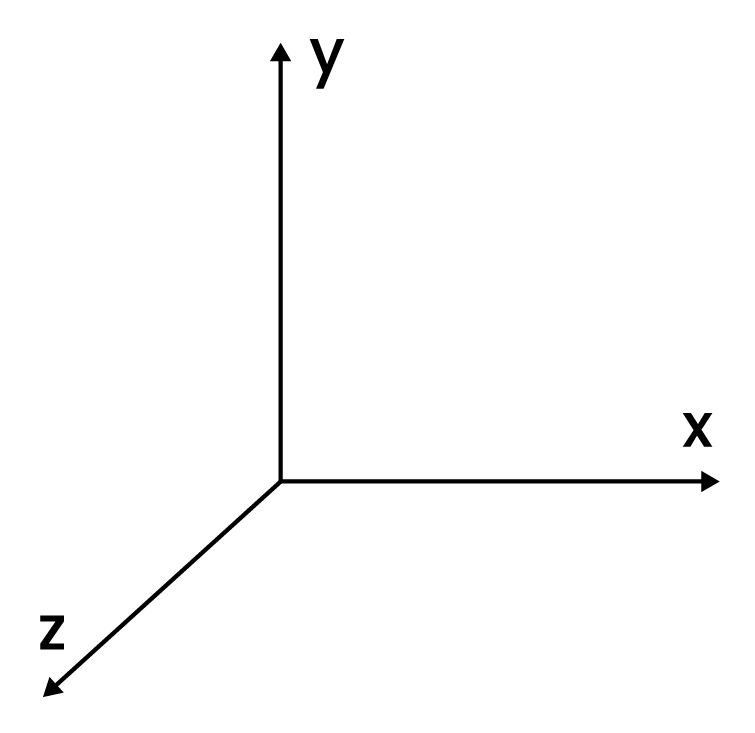

Ce type de machine permet à l’outil de coupe de se déplacer selon trois axes linéaires, X, Y, Z (il y a des interpolations entre eux) par rapport à la pièce.

Dans les fraiseuses, le bloc de matière reste statique et les outils tournent pour atteindre la vitesse de coupe afin d’enlever la matière.

Dans le cas d’une pièce fraisée, la géométrie résultante peut être n’importe quelle géométrie, qui n’est pas limitée aux seules pièces de révolution, comme c’est le cas sur le tour.

Les trois axes permettent un mouvement relatif entre l’outil et le matériau sur un axe de coordonnées X, Y, Z.

C’est le type de fraiseuse le plus courant et le plus répandu.

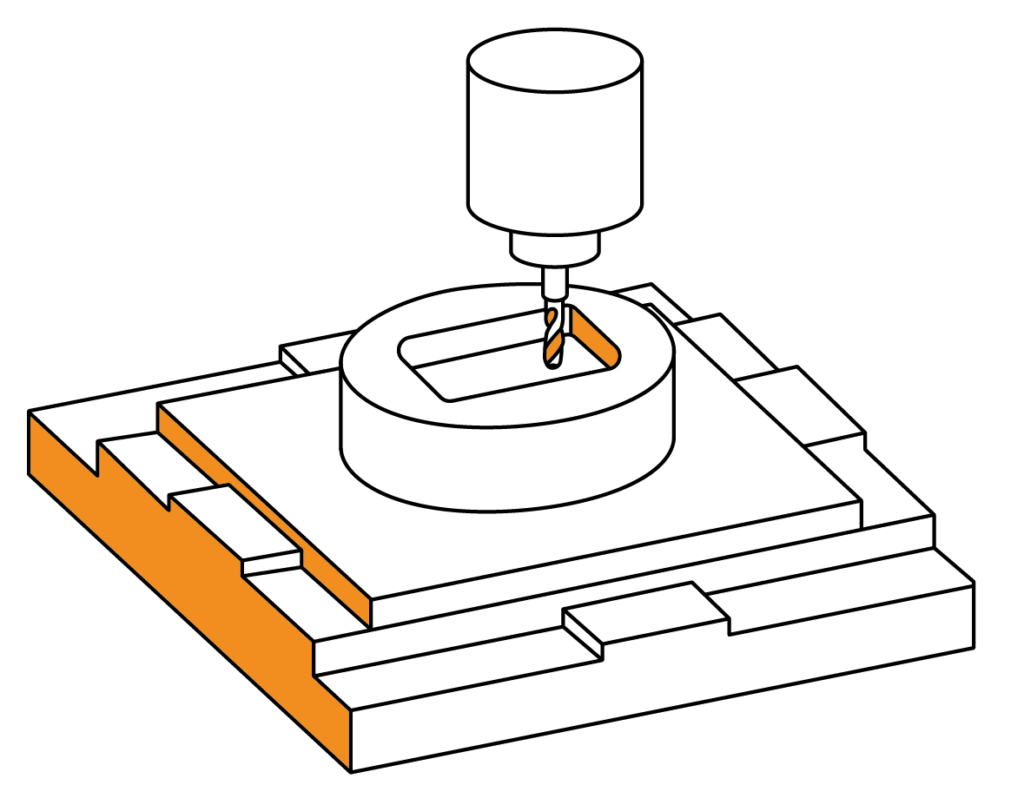

FRAISAGE CNC - 4 AXES

Pour donner à la fraiseuse CNC une plus grande polyvalence lors du positionnement d’une pièce par rapport à son axe axial, un module électromécanique peut être intégré avec un 4ème axe qui donne un degré de rotation supplémentaire au centre d’usinage.

Cette opération est normalement réalisée en ajoutant ce module de 4ème axe à une machine conventionnelle à 3 axes.

FRAISAGE CNC - 5 axes

Les centres d’usinage à 5 axes, disposent d’un banc motorisé. Cependant le mandrin pourrait avoir deux degrés de liberté supplémentaires ajoutés aux 3 axes originaux.

En général, les machines 5 axes sont plus polyvalentes dans le processus d’usinage global, mais le coût d’acquisition est élevé, de manière que les pièces traitées sont généralement plus chères sur ce type de machine.

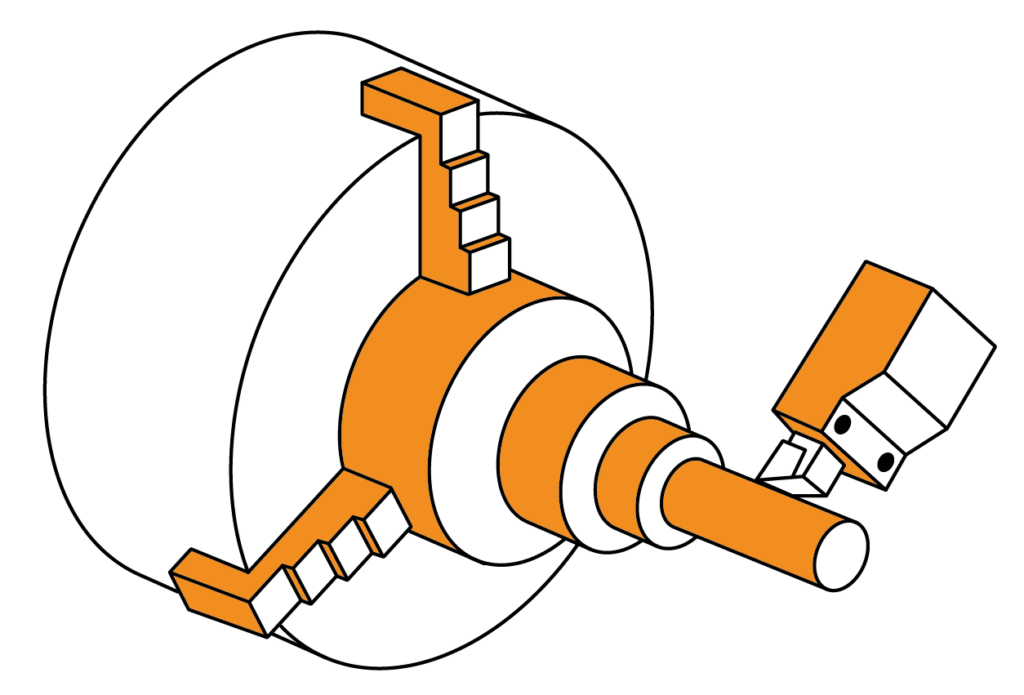

TOUR D'USINAGE CNC - 3 axes

La caractéristique la plus évidente du tour d’usinage est que la matière brute tourne dans le mandrin et les outils y tombent, générant les trajets d’enlèvement de copeaux. Le résultat est une partie dite « pièce de révolution ».

En général, ces pièces sont plus économiques que les pièces qui ont besoin d’un fraisage car le processus est plus rapide et plus facile à automatiser. Par conséquent, le tournage est un processus qui permet d’atteindre une production élevée à faible coût, à condition de concevoir une pièce de révolution.

TOUR D'USINAGE CNC - 4 axes

La caractéristique la plus évidente du tour d’usinage est que la matière brute tourne dans le mandrin et les outils y tombent, générant les trajets d’enlèvement de copeaux. Le résultat est une partie dite « pièce de révolution ».

En général, ces pièces sont plus économiques que les pièces qui ont besoin d’un fraisage car le processus est plus rapide et plus facile à automatiser. Par conséquent, le tournage est un processus qui permet d’atteindre une production élevée à faible coût, à condition de concevoir une pièce de révolution.

FABRICALITÉ

La plupart des paramètres sont définis dans l’atelier, tels que la stratégie d’usinage, la vitesse de coupe, le type d’outil ou la profondeur de coupe. Mais certains détails peuvent être réalisés au cours de la phase de design du produit, pas seulement pour assurer la fabricabilité, mais également pour obtenir des pièces plus économiques et plus faciles à industrialiser.

Hemos reunido algunas de las mejores prácticas para tenerlas en cuenta al diseñar una pieza y optimizar su coste.

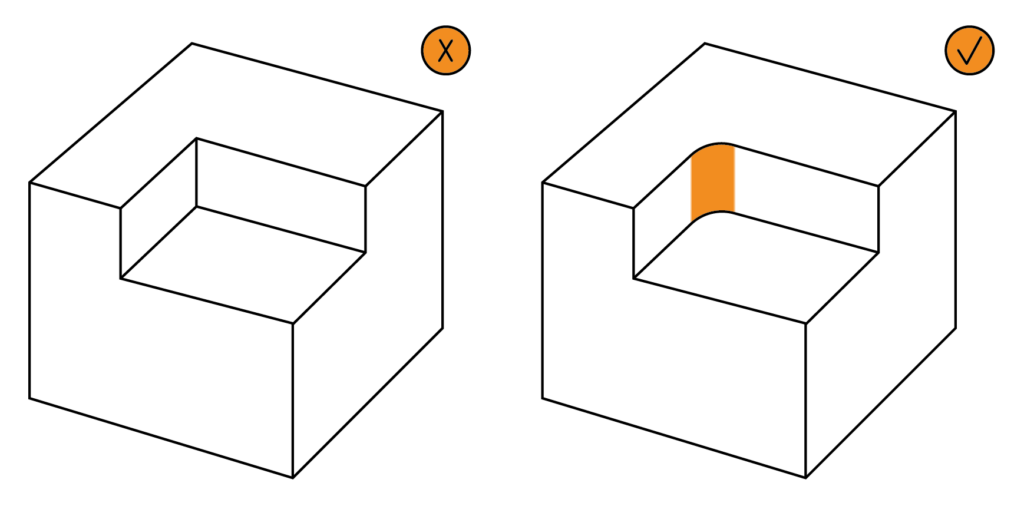

ARÊTES INTÉRIEURES

Caractéristiques

Les outils utilisés pour usiner les poches ou les évidements internes sont de forme cylindrique. Cependant il n’est pas possible d’obtenir des arêtes de rayon zéro dans les coulages intérieurs.

Règle du design

- Le rayon minimum recommandé à appliquer à l’arête intérieure dépendra de la hauteur du coulage, un rayon supérieur à 1/3 de la profondeur est considéré comme une valeur acceptable.

Plus le rayon appliqué est grand, plus il est facile à produire

et donc plus le coût est faible.

- Dans tous les cas, évitez les rayons inférieurs à 1 mm.

Recommandations

- Si le coulage intérieur doit accueillir une autre pièce où l’ajustement mur à mur est important, il est recommandé de réaliser des sorties d’outils sur les rayons intérieurs.

- Une autre solution, tout aussi optimale, consiste à réaliser des chanfreins extérieurs sur la partie qui est logée à l’intérieur de la poche.

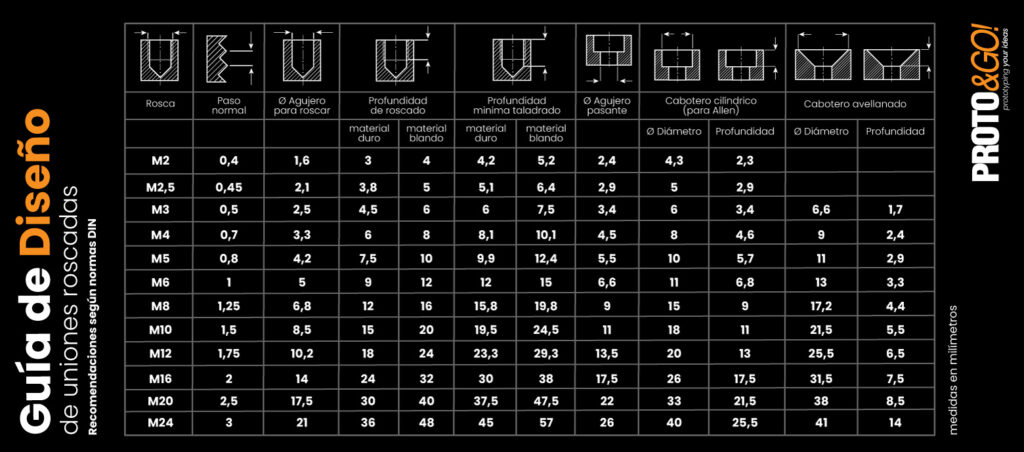

TARAUDAGES

Description

Règles du design

- La profondeur du taraudage est définie en fonction du diamètre nominal du filetage, mais les profondeurs supérieures à

3 x le diamètre nominal du filet sont inutiles.

- Pour réaliser un filetage, le trou doit être dessiné dans le fichier 3D et aussi avoir un diamètre égal au diamètre nominal du filetage 1x le passage/pas.

- Le taraudage d’une perceuse a besoin d’un espace dégagé au fond, et ce dégagement doit être au moins 3 fois le pas.

- Il est recommandé de concevoir des perceuses filetées à partir de M3 ou plus.

- Nous ne recommandons pas les filetages inférieurs à M2.

Recommandations

- Les filetages profonds ne sont pas recommandés. Il est plus avantageux de tarauder aux deux extrémités de la perceuse si un filetage est nécessaire aux deux extrémités.

- Dans la mesure du possible, il est plus intéressant et plus économique de faire des trous filetés plutôt que des trous borgnes.

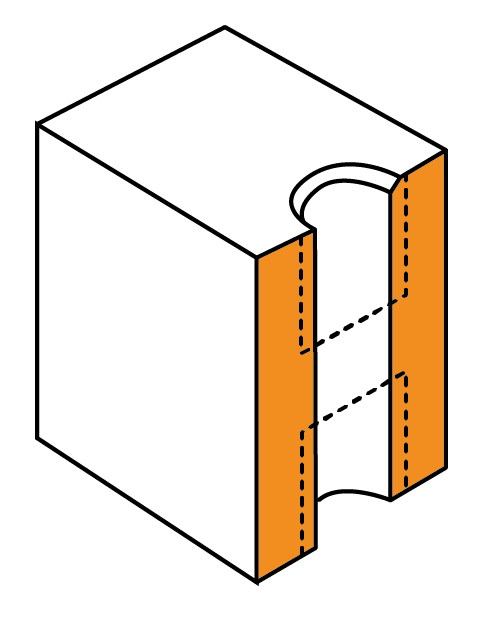

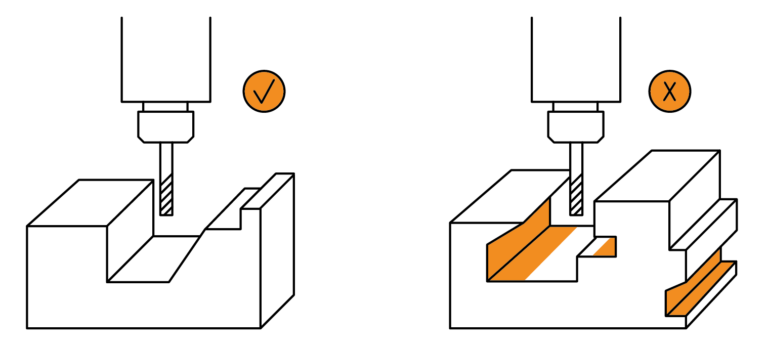

NÉGATIFS

Description

Les négatifs sont des sections où il est géométriquement impossible d’accéder à un outil CNC standard pour l’usinage du design.

À cause de la forme des outils, généralement cylindriques, il y a certaines géométries dans les pièces qui ne peuvent pas être réalisables, ce qui génère ce que l’on appelle des négatifs, undercuts en Anglais.

Il y a quelques exceptions, comme les sections en « T inversé » qui disposent d’outils. En général, pour produire un négatif, il faut soit des outils spéciaux, soit des processus de post-usinage.

Règle de design

- Évitez la production de négatifs dans le design des pièces.

Recommandations

- Pour éviter le design avec des négatifs, nous recommandons de faire le design en deux pièces séparées, et ensuite de les visser ensemble.

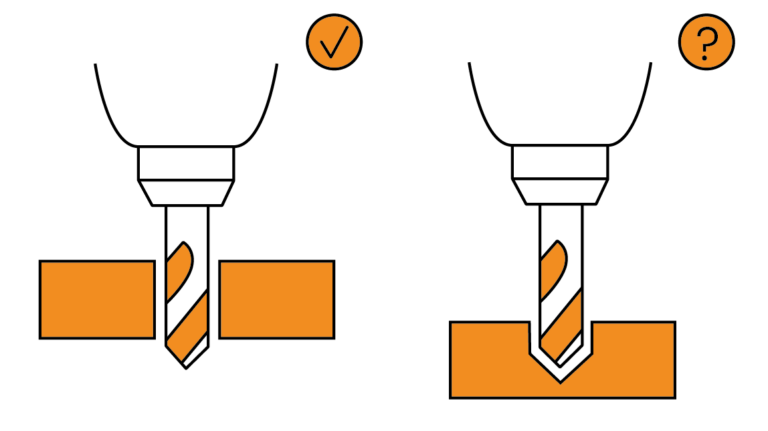

FORAGE

Caractéristiques

Règles du design

- Les perceuses aveugles ont un fond conique. Il faut en tenir compte dans le design.

- Profondeur de forage recommandée : –4 x le diamètre nominal.

- Profondeur maximale de fabrication: 10 x le diamètre nominal.

- Diamètre minimal recommandé : Ø2,5.

- Le diamètre minimal de fabrication est de Ø0,5.

Recommandations

- Dans la mesure du possible, il est recommandé de percer des trous traversants plutôt que des trous borgnes.

- Il est recommandé d’utiliser des diamètres de forage standard (Ø6, Ø7,5, Ø10, etc.) et faut-il éviter les tailles très spécifiques qui pourraient avoir besoin des outils sur mesure (Ø6,57).

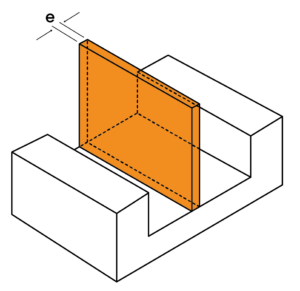

ÉPAISSEURS

Description

Règles du design

- Épaisseurs (minimum) recommandées:

-

- Plastique: 1,5 mm.

- Métal: 0,8 mm.

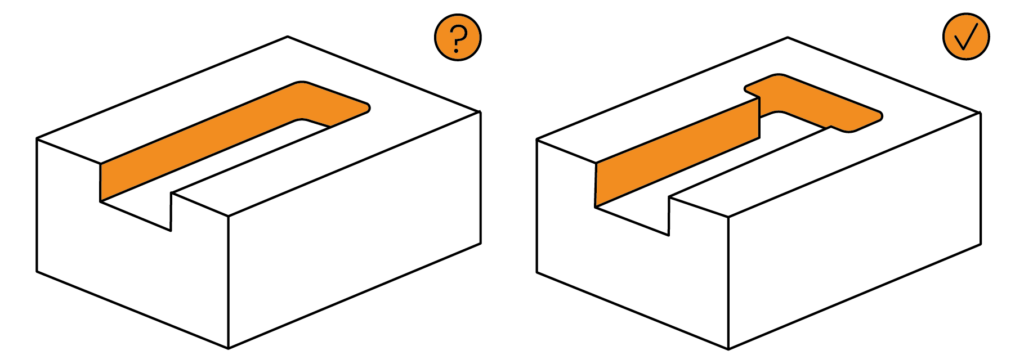

RAINURES

Description

Règles du design

- Profondeur (maximum):

-

- 15 x diamètre pour les plastiques.

- 10 x le diamètre pour l’aluminium.

- 5 x le diamètre pour l’aluminium.

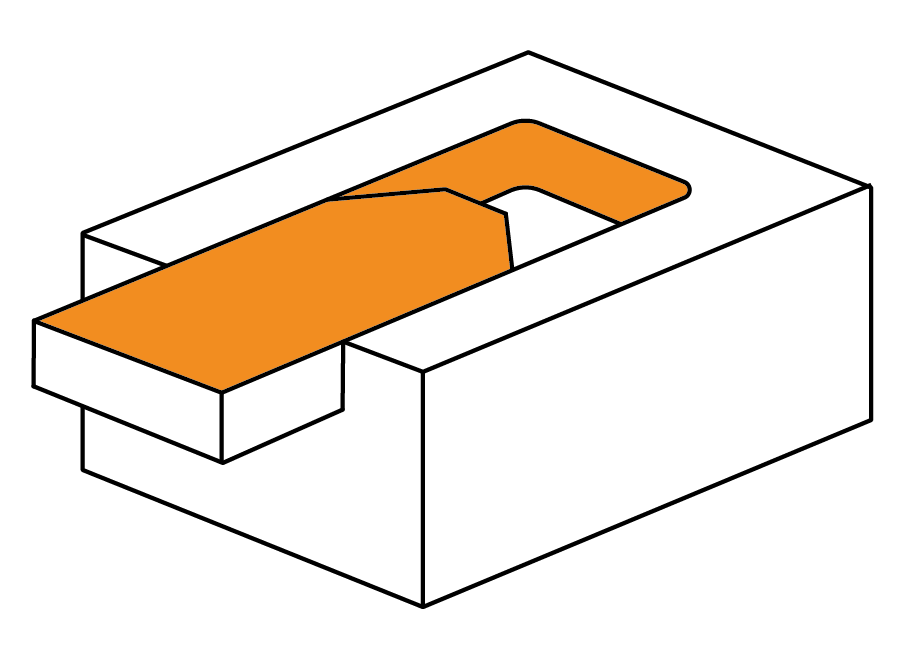

COLLAGE / SOUDURE

Description

À cause des propriétés de certains matériaux, ainsi que de la géométrie exige dans certains designs, nous avons la possibilité, afin de faciliter le processus de fabrication et donc d’optimiser le coût, de réaliser la construction en plusieurs parties collées (plastiques) ou soudées (métaux).

Ce processus est généralement réalisé en matériau plastique ABS car, grâce à ses propriétés, s’emploie pour la construction de prototypes esthétiques très complexes.

Il est également possible de proposer l’utilisation d’une jonction soudée dans certains designs de pièces en aluminium qui, à cause de sa géométrie, ne peuvent être fabriquées à partir d’un seul bloc.

Note explicative:

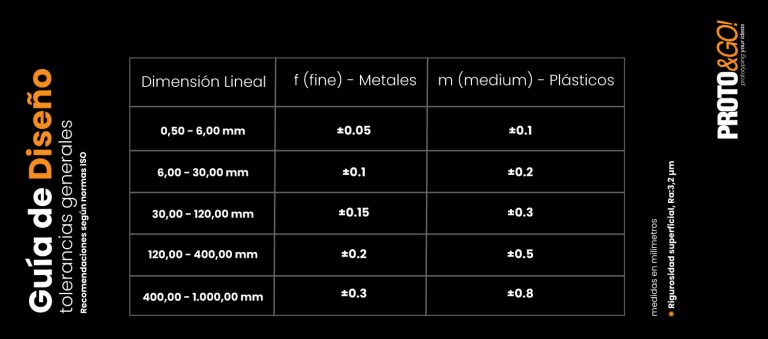

TOLÉRANCES

Tolérances générales

La tolérance est l’intervalle acceptable pour une dimension, déterminée par le concepteur et qui garantit la bonne performance de la pièce à partir de sa forme, de son ajustement et de sa fonction.

Si le devis ne contient pas un plan en 2D avec des tolérances spécifiques, Proto&Go! fabriquera les pièces selon la norme ISO 2768fH pour les métaux et ISO 2768mK pour les plastiques:

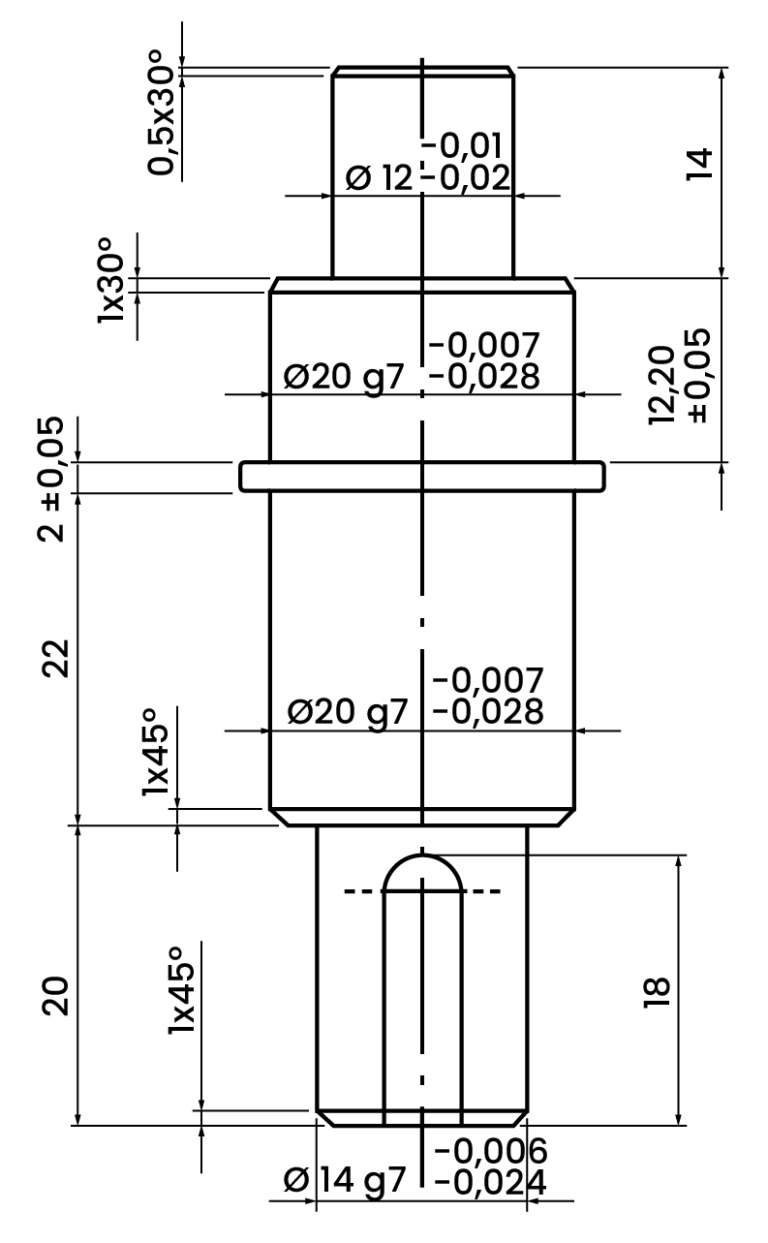

Tolérances spécifiques

Dans le cas où, à cause de la fonctionnalité de la pièce, les tolérances générales ne sont pas suffisantes, le concepteur ou l’ingénieur doit indiquer les tolérances demandées dans un design.

Il faut noter que plus les tolérances sont strictes, plus le coût de fabrication sera élevé, ce qui peut doubler le coût qui serait le même avec des tolérances standard.

S’il existe des tolérances géométriques spécifiques ou tout type de notation qui doivent être respectées, vous pouvez l’indiquer dans le design joint.

Pour réduire au minimum les coûts de fabrication, Il est recommandé d’utiliser des tolérances spécifiques dans les zones qui pourraient être difficiles.

Restrictions

Proto&Go ! ne peut garantir des tolérances dimensionnelles supérieures à IT7 (H7, g8, P9, etc.) ainsi qu’une rugosité de surface supérieure à Ra 1,6.

Des valeurs plus restrictives exigent des processus de rectification après l’usinage CNC.

Si vous avez des questions, vous pouvez contacter le service client de Proto&Go! à

info@protoandgo.com | (+33) 176 44 09 62

ou sur notre chat online.