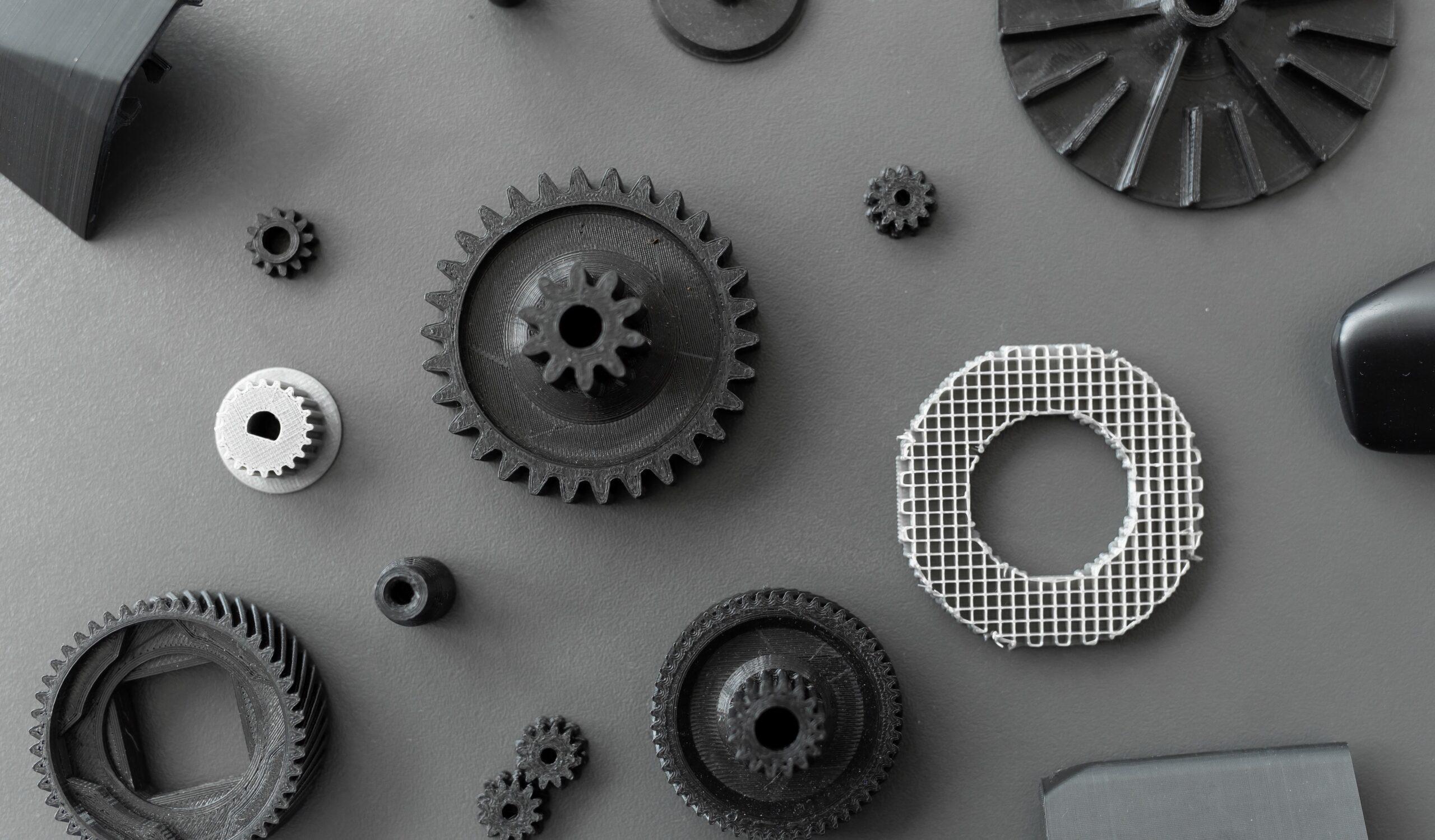

L’un des mythes les plus répandus sur l’impression 3D est que les pièces produites à l’aide de cette technologie sont fragiles et susceptibles de se casser. Cette affirmation est totalement erronée.

Les pièces imprimées en 3D peuvent être aussi résistantes que les pièces en plastique ou en métal. Les pièces qui s’avèrent fragiles ou moins résistantes sont dues à un mauvais choix de matériaux ou de technologies et à de mauvaises décisions dans le processus de conception 3D de la pièce.

Dans cet article, nous vous donnons trois conseils pour rendre les pièces imprimées en 3D plus résistantes :

Le choix du matériau pour les pièces imprimées en 3D

Tout d’abord, l’un des facteurs les plus évidents, mais aussi l’un des plus importants, qui influent sur la résistance des pièces imprimées en 3D est le choix du matériau idéal pour chaque projet et chaque application.. Il est essentiel d’utiliser des matériaux aux propriétés mécaniques robustes. D’autre part, certains matériaux peuvent être difficiles à imprimer sur des machines 3D bon marché en raison des températures élevées qu’ils requièrent.

Chez Proto&Go!, nous utilisons le PA12 et le TPA 90A, deux matériaux très résistants et durables. D’une part, les pièces fabriquées en PA12 présentent une résistance chimique élevée, une grande densité et une faible porosité, tandis que les pièces fabriquées en TPA présentent des propriétés telles que la flexibilité et la ténacité.

L’importance de la conception dans la performance des pièces

Après avoir analysé les limites et les avantages de chaque matériau en termes de résistance, il est important de garder à l’esprit que le modèle 3D doit être optimisé pour la fabrication de la pièce. En d’autres termes, une pièce conçue pour l’usinage CNC se comportera très différemment dans la fabrication additive et pourrait produire une pièce fragile.

Pour produire des pièces 3D robustes, il est important de prendre en compte les facteurs suivants au cours du processus impression 3D:

- Créer des murs de soutien pour aider à maintenir de longues structures verticales lorsque c’est possible.

- Respecter les épaisseurs minimales de la technologie

- Inclure les rayons entre les pièces plates et leurs parois verticales.

Il existe aujourd’hui des softwares qui permettent d’améliorer automatiquement un modèle 3D, voire d’en optimiser la géométrie. C’est un excellent outil pour optimiser la résistance et surtout le coût des pièces imprimées en 3D.

D’autre part, il existe également des softwares de simulation, avec lesquels il est possible d’étudier le comportement mécanique des pièces en simulant le processus de fabrication en 3D et la résistance mécanique de la pièce.

Post-traitement

Les surfaces des pièces imprimées en 3D contiennent des concentrateurs de contraintes qui peuvent entraîner des défaillances précoces.

Le post-traitement, c’est-à-dire le remplissage, le ponçage et le lissage chimique, permet de lisser ces surfaces et donc d’améliorer les performances de la pièce. L’amélioration de l’état de surface est donc un élément essentiel du processus de conception.

En définitive, on peut dire que le succès de la résistance d’une pièce imprimée en 3D réside dans le processus de fabrication et le choix des matériaux.

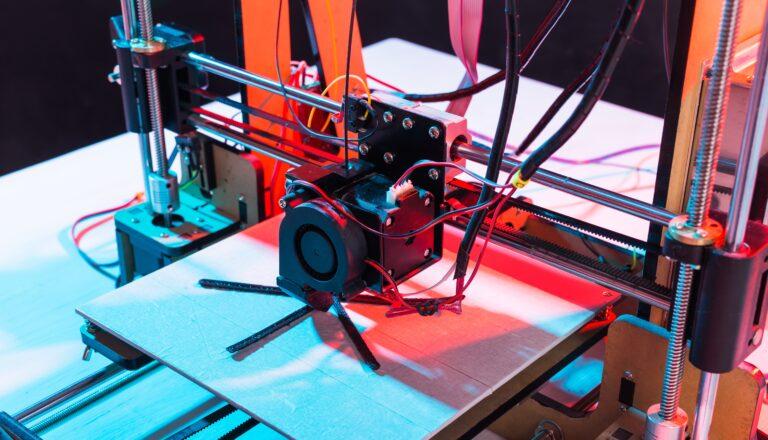

Chez Proto&Go!, nous offrons le meilleur service pour le développement de vos pièces et prototypes par fabrication additive. Notre spécialité est l’impression Multi Jet Fusion (MJF), une technologie qui permet de fabriquer des séries de pièces dans des délais très courts et sans avoir à investir lourdement dans des moules.

Qu’attendez-vous ? Demandez votre devis dès maintenant sur notre site web !