Le procédé de coulée sous vide, également connu sous le nom de moulage de polyuréthane ou de silicone, est une méthode utilisée pour la production de faibles volumes. Il s’agit d’un procédé relativement simple de fabrication de pièces en plastique, sans coûts élevés ni longs délais, contrairement à d’autres procédés tels que les moules en acier ou en aluminium.

Dans cet article, nous expliquons les facteurs clés et les éléments à prendre en compte lors du processus de coulée sous vide dans des moules en silicone.

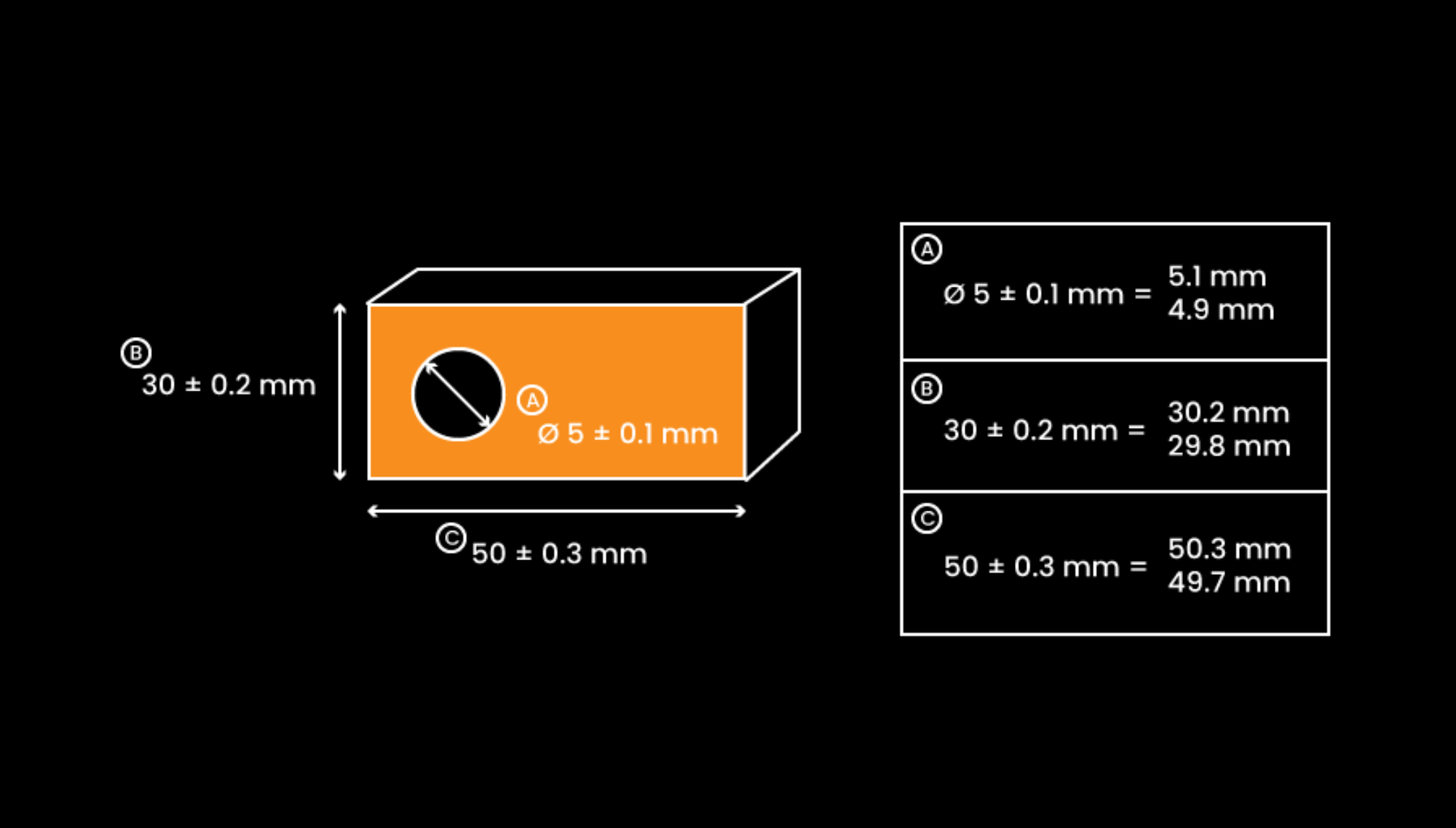

Tolérances des moules en silicone

Il est important de noter que dans le cas de la coulée sous vide, la tolérance dépend de la qualité de la pièce imprimée en 3D ou de la pièce maîtresse usinée par CNC.

La tolérance typique d’un matériau rigide est de ±0,25 mm (0,010 pouce) ou ±0,5 % au-dessus de la norme, la valeur la plus élevée étant retenue.

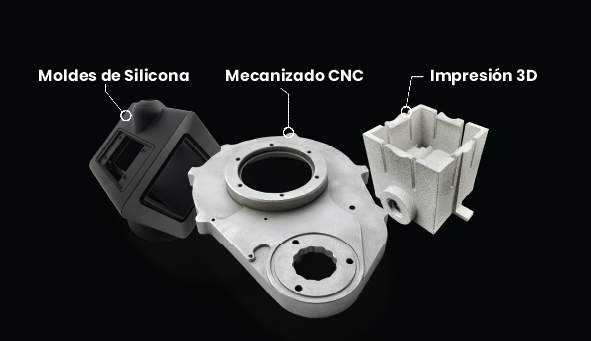

Chez Proto&Go!, nous utilisons ces deux technologies : l’usinage CNC et l’impression 3D. Nous optons généralement pour l’usinage CNC dans la mesure du possible, afin de maintenir des tolérances plus étroites. Cependant, toutes les géométries ne sont pas adaptées à la technologie de l’usinage. C’est pourquoi, dans de tels cas, nous utilisons un processus d’impression 3D à haute résolution (tel que Polyjet ou SLA).

Epaisseur de la paroi

Une épaisseur de paroi constante est un facteur essentiel dans le processus de moulage de l’uréthane. Les variations d’épaisseur peuvent entraîner des vitesses de refroidissement et de durcissement inégales, ce qui se traduit par des déformations ou des points faibles dans la pièce.

Les dimensions qui conviennent le mieux aux pièces moulées en uréthane sont les parois comprises entre 1,5 et 4 millimètres. En outre, bien que ce ne soit pas une obligation, il est conseillé de maintenir une épaisseur de paroi uniforme.

En revanche, il est important de noter que les sections plus fines (moins d’un millimètre d’épaisseur) risquent de ne pas se remplir complètement.

Un autre facteur essentiel est la taille de la pièce, car plus la pièce est grande, plus le mur doit être grand pour assurer un soutien adéquat.

Enfin, l’épaisseur optimale peut dépendre du projet spécifique et du matériau choisi, deux facteurs qui doivent toujours être pris en compte.

Matériaux et finitions

Ce procédé est idéal pour de nombreux types de plastiques polyuréthanes, qu’ils soient rigides ou flexibles. Dans Proto&Go!, vous trouverez les éléments suivants :

- Polyuréthane rigide : c’est un matériau poreux avec une structure cellulaire fermée. Il se distingue par son grand pouvoir d’isolation thermique, il est très léger et facile à manipuler.

- Polyuréthane flexible : résulte d’un mélange de polyol et d’isocyanate. Il a un large éventail d’applications et est utilisé dans de nombreux processus industriels. Il se distingue par sa résistance à l’impact des solvants chimiques et par sa flexibilité.

- Polyuréthane rigide transparent

- Polyuréthane flexible transparent

En ce qui concerne les finitions, nous pouvons souligner les deux suivantes :

- Peinture : il s’agit d’une finition de surface appliquée à différents matériaux afin de donner à la pièce la couleur souhaitée (RAL ou Pantone).

- Pigmenté : finition appliquée au polyuréthane coulé dans des moules en silicone pour donner une couleur de masse à la pièce complète.

Coulée sous vide dans des moules en silicone chez Proto&Go!

En résumé, la coulée sous vide dans des moules en silicone est un procédé idéal pour la fabrication rapide et économique de pièces en polyuréthane, même s’il présente certaines limites. Il est donc essentiel de prendre en compte toutes les caractéristiques de cette technologie et des matériaux afin de choisir ceux qui répondent le mieux aux besoins du projet.

Chez Proto&Go!nous offrons les meilleurs services de moules en silicone pour obtenir vos prototypes et pièces.

Demandez votre devis en ligne ou contactez-nous !