La popularité croissante des pièces en polyuréthane dans la coulée sous vide est due à leurs propriétés uniques. Ce matériau allie légèreté et résistance remarquable, ce qui en fait un choix idéal pour toute une série d’applications, des composants automobiles aux produits de consommation. La polyvalence du polyuréthane permet de créer des pièces personnalisées aux propriétés spécifiques.

La fabrication de pièces par coulée sous vide (ou vacuum casting) a fait des progrès significatifs ces dernières années, et les tendances émergentes laissent entrevoir un avenir prometteur. Dans cet article, nous explorons les tendances qui façonnent l’avenir de la coulée sous vide, en mettant l’accent sur les améliorations de l’efficacité, les matériaux innovants et les méthodes de conception de pointe..

Tendances de la coulée sous vide (Vacuum Casting)

Dans un monde où la qualité, la rapidité et la rentabilité sont essentielles, la coulée sous vide s’impose comme une méthode cruciale, notamment en termes de prototypage et de production en série. Découvrez les dernières tendances :

Adoption accrue de l’automatisation

L’automatisation est considérée comme le principal moteur de l’évolution des moules en silicone. Le moulage par injection est déjà une industrie hautement automatisée, en particulier pour la production de gros volumes, mais les installations de moulage de silicone ont encore de la marge pour mettre en œuvre des technologies avancées.

Aujourd’hui, les systèmes robotiques deviennent plus conviviaux et plus rentables, car de plus en plus d’entreprises entrent sur le marché et intègrent des systèmes automatisés pour optimiser l’efficacité, réduire les coûts et les temps de cycle.

Des innovations pour une efficacité inégalée

Les progrès réalisés dans le domaine des machines, du contrôle des processus et de l’automatisation ouvrent la voie à une production plus rapide et plus précise. La capacité à réduire les temps de cycle sans compromettre la qualité est un facteur déterminant de l’adoption massive de cette technique dans diverses industries.

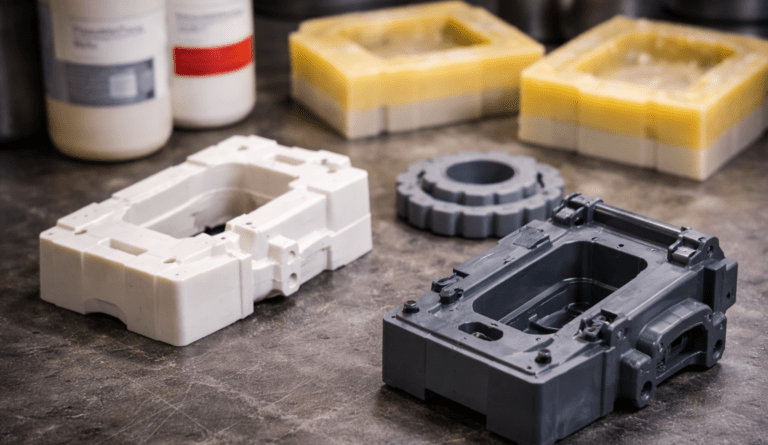

L’évolution constante de la technologie entraîne des améliorations significatives de l’efficacité de la coulée sous vide. La flexibilité et la résistance aux températures extrêmes du silicone permettent la reproduction détaillée de pièces complexes. En outre, la durabilité de ces moules facilite la production de pièces en série, ce qui permet de gagner du temps et de réduire les coûts.

L’accent mis sur le développement durable

La durabilité est devenue une priorité incontestée dans le secteur de la fabrication, et la coulée sous vide ne fait pas exception à la règle. Du choix de matériaux plus écologiques à la mise en œuvre de processus de recyclage dans la production, l’industrie se concentre sur la réduction de son impact sur l’environnement.

La recherche de solutions plus durables répond non seulement à une prise de conscience environnementale croissante, mais aussi aux attentes des consommateurs conscients. Cela a eu pour effet d’accroître la demande de produits durables, ce qui a conduit les entreprises à intégrer des plastiques biodégradables ou recyclables dans leur offre.

Adoption des nouvelles technologies

De l’utilisation de capteurs intelligents pour surveiller le processus en temps réel à la mise en œuvre de technologies d’impression 3D pour la fabrication de moules avancés, l’adoption de nouvelles technologies stimule la qualité et l’efficacité de la coulée sous vide.

L’IA n’a pas encore eu d’effet direct sur l’équipement de moulage de silicone, mais il existe un grand potentiel de gains de productivité induits par l’IA dans toutes les industries. Parallèlement, les technologies IIoT (Internet industriel des objets) de l’industrie 4.0 collectent déjà des données de production en temps réel afin que la coulée sous vide puisse améliorer les taux de production et réduire les coûts.

Moulage par injection à la demande

L’ère de la production à la demande transforme la façon dont les projets de moulage de silicone sont abordés. La flexibilité dans la programmation et la capacité à passer rapidement d’une pièce à l’autre gagnent en importance. Cela se traduit par une réponse souple aux besoins du marché, permettant aux entreprises de s’adapter rapidement à l’évolution des exigences des clients.

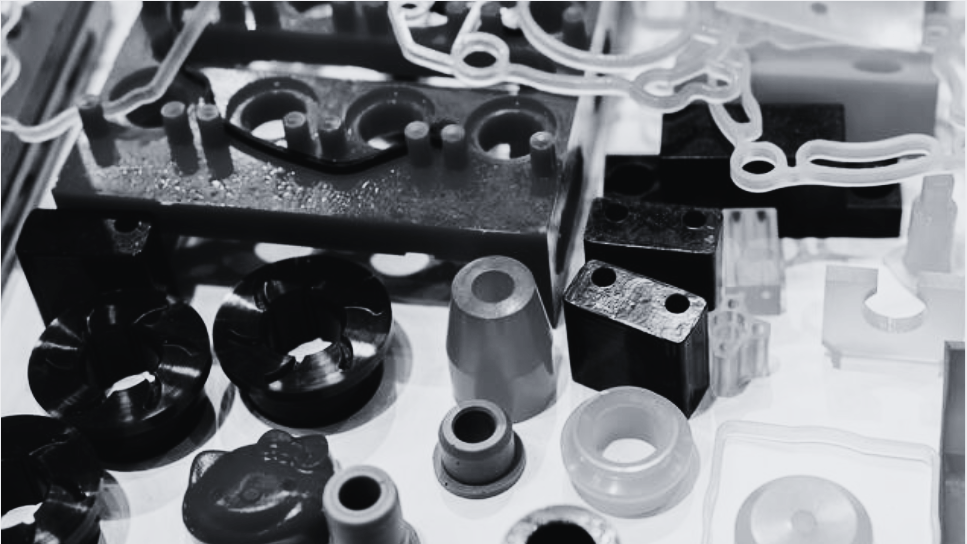

Applications de fabrication de pièces spécialisées

La synergie entre les moules en silicone et les pièces en polyuréthane a ouvert de nouvelles possibilités dans la fabrication de pièces spécialisées. Des prototypes aux composants finaux, la combinaison de ces éléments offre des solutions sur mesure pour un large éventail d’industries. La capacité de reproduire des détails fins et d’obtenir des propriétés spécifiques rend cette technique essentielle dans la fabrication moderne.

Coulée sous vide: perspectives d’avenir

Au fur et à mesure que la technologie continue de progresser, nous pouvons nous attendre à voir encore plus d’innovations dans la coulée sous vide. L’optimisation constante des processus, l’introduction de matériaux avancés et la personnalisation précise des pièces sont des domaines qui continueront à évoluer de manière significative à l’avenir.

Chez Proto&Go! nous voulons vous offrir le meilleur service pour le développement de vos prototypes grâce à l’utilisation des technologies les plus avancées. Nous produisons des moules en silicone d’excellente qualité afin de garantir une répétabilité constante de la production.

Demandez votre devis maintenant et recevez votre devis dans les 24 heures!