La sostenibilità è diventata un tema cruciale per il settore. Con il passare del tempo, gli sviluppi sociali rendono gli standard ecologici sempre più esigenti. In questo contesto, l’attenzione è rivolta soprattutto alla produzione di pezzi attraverso il processo di lavorazione.

Fattori come l’uso responsabile delle materie prime, il riutilizzo dei materiali e la riduzione dell’inquinamento nel processo produttivo sono sempre più importanti e necessari per contribuire alla riduzione dell’impronta ambientale.

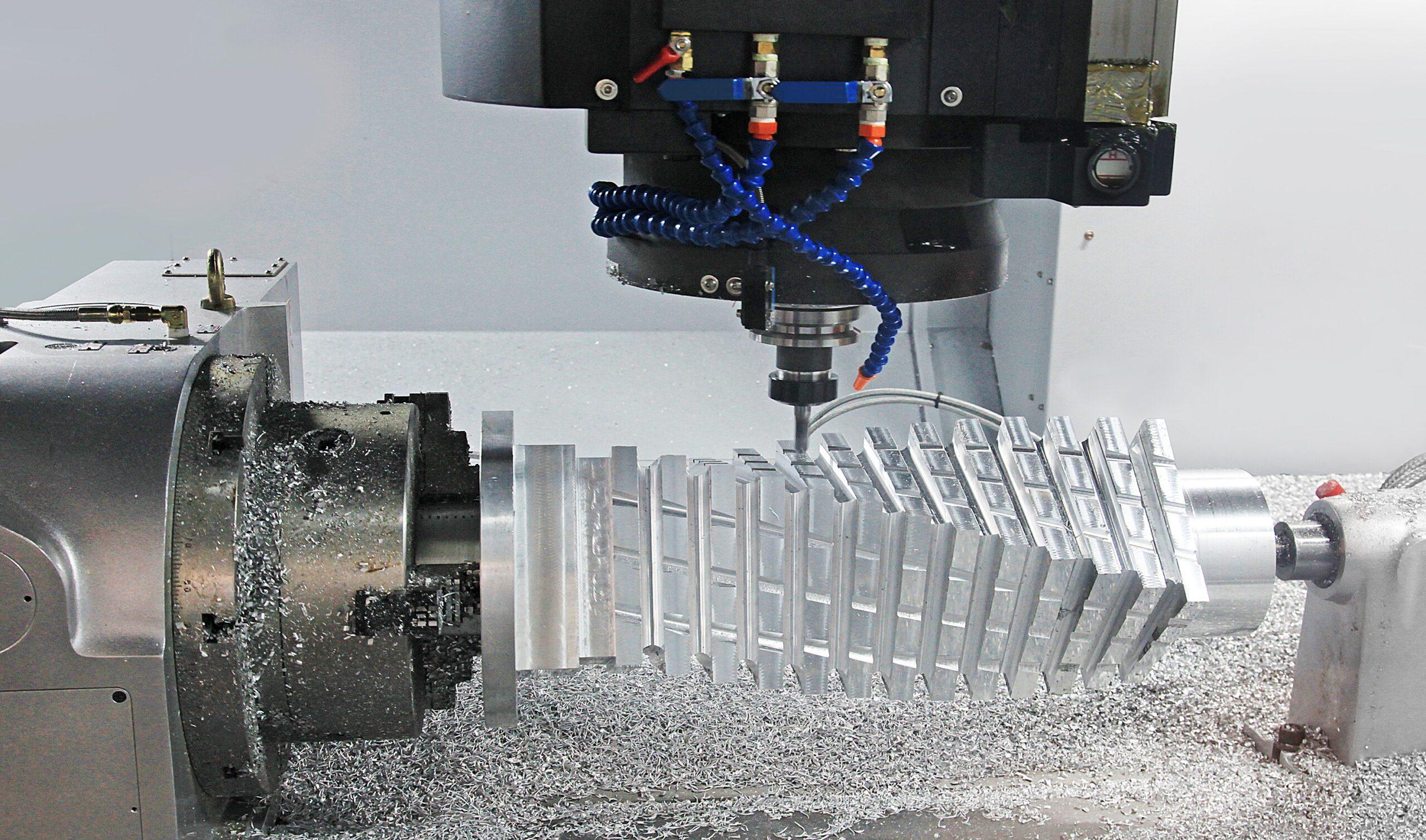

Combinando nuove tecnologie, design innovativi e nuove strategie di lavorazione, si ottiene una lavorazione sostenibile con la capacità di raggiungere fattori cruciali nei processi industriali: massima produttività, prolungamento della durata dell’utensile o della macchina e minimo consumo energetico.

Come può un’azienda di lavorazione meccanica essere sostenibile?

Innanzitutto, potremmo dire che la vita degli utensili è al centro di questo concetto. È influenzata dalla scelta del materiale e dalla progettazione dell’utensile, ma anche il raffreddamento, la strategia di lavorazione e l’uso di parametri di taglio corretti sono molto importanti per massimizzare la durata dell’utensile.

D’altra parte, un’ottima opzione in caso di usura dell’utensile è la riaffilatura, poiché spesso non è indispensabile acquistarne subito uno nuovo. In questo modo non solo si risparmiano i costi, ma si evitano anche inutili sprechi.

Quando gli utensili o i macchinari hanno raggiunto la fine della loro vita utile, si deve considerare che la materia prima può essere riutilizzata grazie a processi di riciclaggio avanzati.

Infine, è essenziale un design innovativo, ad esempio utensili multifunzionali o sistemi di fresatura con teste intercambiabili, in grado di ridurre il consumo totale di utensili necessari per la lavorazione dei pezzi.

Monitoraggio della lavorazione: sostenibilità e produttività allo stesso tempo

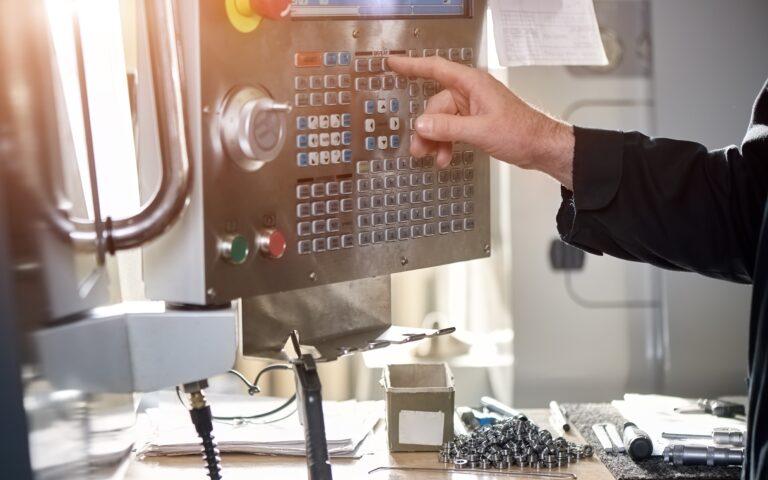

I sistemi di monitoraggio della lavorazione raccolgono i dati tramite sensori esterni o direttamente dalla macchina. Questi dati vengono poi analizzati da un algoritmo per identificare eventuali difetti che possono ostacolare il processo di lavorazione.

Normalmente, questo controllo viene effettuato manualmente, per cui le azioni correttive possono essere intraprese in tempo reale, con conseguente riduzione della durata degli utensili, aumento degli scarti e riduzione della produzione.

Con il monitoraggio della lavorazione in tempo reale, invece, il valore di riferimento impostato può essere adattato alla vita utile della macchina e alle condizioni della materia prima, per evitare sprechi di materiale e risolvere guasti imprevedibili.

In breve, possiamo dire che nel mondo frenetico e mutevole in cui viviamo, in cui le industrie sono in continua evoluzione, il concetto di sostenibilità è venuto alla ribalta. Questa modifica si applica a tutti i settori, compresa la lavorazione CNC.

In Proto&Go! offriamo le migliori soluzioni per la lavorazione industriale e la lavorazione di pezzi per i vostri progetti.

Richiedete subito il vostro preventivo e lo riceverete in meno di 24 ore!