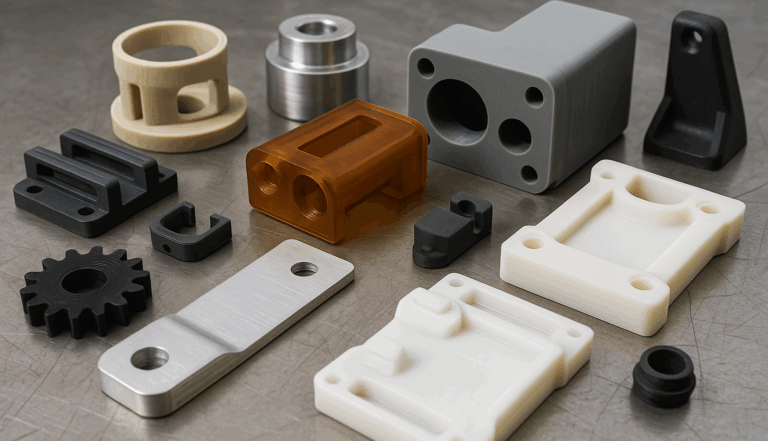

Quando progettiamo un prodotto, è facile concentrarsi sulla forma, sulla funzione e sull’estetica. Ma quando arriva il momento di realizzare il prototipo, è normale incontrare delle sorprese: pezzi che non si incastrano, geometrie impossibili da realizzare o tolleranze inutilmente rigide che rendono il processo più costoso. È qui che entra in gioco il Design for Manufacturability (DFM), una filosofia fondamentale per garantire che il passaggio dal design 3D al pezzo fisico sia fluido, rapido e privo di rilavorazioni.

Noi di Proto&Go! vediamo ogni giorno centinaia di modelli 3D diversi e conosciamo bene quali sono gli errori più comuni. In questo articolo condividiamo con voi i principi più importanti del DFM applicati alla prototipazione, comprese alcune raccomandazioni pratiche sia per la stampa 3D che per la lavorazione CNC.

Non sottovalutare gli spessori minimi (e non portarli al limite)

Uno degli errori più frequenti nella progettazione 3D è quello di utilizzare spessori estremamente sottili. Anche se sullo schermo possono sembrare solidi, nella realtà possono rompersi durante la produzione o la post-elaborazione.

- In FDM, l’ideale è utilizzare pareti di almeno 1,2 mm.

- In SLA o resine, sebbene la precisione sia maggiore, le pareti inferiori a 0,8 mm sono fragili.

- Nella lavorazione CNC, evitare pareti inferiori a 1 mm, salvo geometrie molto semplici.

Uno spessore adeguato evita deformazioni, rotture e problemi di finitura.

Rispetta gli angoli di uscita ed evita cavità impossibili

Nei prototipi destinati a diventare pezzi stampati o lavorati, gli angoli di sformo (draft angles) sono fondamentali. Anche se nella stampa 3D spesso “tutto è possibile”, se il progetto evolverà verso la produzione industriale, è necessario includerli fin dall’inizio.

- Per plastiche stampate: lasciare tra 1° e 3° di uscita.

- Per cavità profonde lavorate: tenere conto della lunghezza e del diametro degli utensili.

- Se una cavità può essere realizzata solo con un utensile troppo lungo e sottile, la deflessione potrebbe rovinare la finitura.

Progetta tolleranze realistiche in base alla tecnologia utilizzata

L’errore più comune nel passaggio da un modello 3D al prototipo è quello di assegnare tolleranze troppo rigide. Ciò rende la produzione più costosa senza apportare alcun valore aggiunto. L’ideale è definire tolleranze ristrette solo sulle superfici di assemblaggio o sulle zone critiche.

Valori indicativi:

- FDM: da ±0,3 a ±0,5 mm.

- SLA/MJF/SLS: ±0,1 a ±0,2 mm.

- CNC: tolleranze di serie ±0,1 mm; alta precisione fino a ±0,01 mm.

Utilizza giunzioni e incastri compatibili con la prototipazione

Molti progetti includono clip, linguette, filettature molto sottili o incastri a pressione che funzionano nella produzione di massa, ma non nella prototipazione. Nella prototipazione, la semplicità è spesso un vantaggio.

- Se progetti clip: evita sezioni troppo sottili.

- Per gli incastri: lasciare un gioco compreso tra 0,2 mm e 0,5 mm a seconda del materiale e della tecnologia.

- Per le filettature: valuta l’utilizzo di inserti filettati invece di stamparle.

Evita dettagli insignificanti o testi poco approfonditi

Testi, loghi e dettagli molto fini possono andare persi nel processo di stampa 3D o richiedere strumenti troppo delicati nella lavorazione CNC.

- Nella stampa 3D: utilizzare rilievi di almeno 0,4 mm.

- In CNC: progetta testi con frese da 1 mm o superiori.

Adatta il design ai materiali

Ogni materiale ha proprietà meccaniche, termiche e di rigidità diverse. Progettare un pezzo senza tenere conto del materiale finale con cui sarà realizzato porta spesso a problemi di deformazione, crepe o difetti durante l’assemblaggio.

Esempi rapidi:

- L’ABS tollera meglio gli urti rispetto al PLA, ma presenta una maggiore retrazione.

- Le resine rigide offrono un elevato livello di dettaglio ma sono fragili.

- Los nylon (PA12) de MJF y SLS ofrecen excelente equilibrio entre resistencia y flexibilidad.

Convalida sempre con un prototipo prima di industrializzare

Il miglior DFM è iterare. Nessun modello 3D può sostituire un pezzo reale.

Prima di passare agli stampi, ai progetti definitivi o alla produzione in serie, verifica sempre con un prototipo. Realizzare una versione intermedia con la stampa 3D o la lavorazione CNC ti consentirà di individuare difetti invisibili sullo schermo.

Il nostro team esamina il tuo file 3D, individua i rischi geometrici e ti consiglia la migliore tecnologia di prototipazione per il tuo pezzo, che si tratti di stampa 3D o lavorazione CNC.

Progettare tenendo conto della producibilità non solo consente di risparmiare sui costi, ma accelera anche lo sviluppo e avvicina il prodotto al mercato.

In Proto&Go! comprendiamo che ogni cliente ha bisogno di rapidità, chiarezza e affidabilità tecnica. La nostra piattaforma online di prototipazione consente di caricare facilmente i propri file 3D, scegliere tra tecnologie quali la stampa 3D, la lavorazione CNC o lo stampaggio in silicone e ricevere un preventivo in meno di 24 ore.

Carica il tuo file e ricevi subito il tuo preventivo online.