La colada al vacío en moldes de silicona es una de las tecnologías más utilizadas para la fabricación de piezas de plástico en prototipos funcionales y pequeñas series. Gracias al moldeado de silicona y al uso de una amplia gama de poliuretanos, es posible obtener piezas con muy buen acabado superficial, tolerancias ajustadas y propiedades mecánicas adaptadas a cada aplicación. Sin embargo, para obtener resultados consistentes, es fundamental entender por qué aparecen ciertos defectos habituales y cómo corregirlos.

En este artículo analizamos los problemas más comunes en la fabricación de piezas en moldes de silicona, explicando su origen y las soluciones más eficaces tanto desde el diseño de la pieza como desde el propio proceso de colada de poliuretano.

Burbujas de aire en la colada al vacío: causas y soluciones

Las burbujas son uno de los defectos más frecuentes en la colada al vacío y suelen estar directamente relacionadas con la forma en la que el material fluye y desplaza el aire dentro del molde de silicona. Aparecen cuando el aire queda atrapado durante el llenado o cuando la resina no tiene la fluidez suficiente para ocupar correctamente todos los volúmenes. Además, una causa habitual es la presencia de aire atrapado durante la mezcla de la resina de poliuretano antes del vertido.

Desde el punto de vista del diseño, este problema suele estar asociado a moldes para piezas de plástico con geometrías complejas, cambios bruscos de sección o zonas altas sin una correcta evacuación del aire. Diseñar canales de colada bien dimensionados y respiraderos estratégicamente colocados permite que el aire salga del molde de forma natural durante el llenado.

En el proceso de fabricación, el control del ciclo de vacío y la selección de la resina son claves. Trabajar con poliuretanos de viscosidad adecuada y ajustar la velocidad de colada favorece un flujo continuo, reduciendo la aparición de burbujas incluso en piezas con detalles finos. Como buena práctica adicional, la desgasificación previa de la resina en vacío antes de la colada ayuda a eliminar el aire introducido durante la mezcla, mejorando significativamente la calidad superficial de la pieza.

Líneas de unión y marcas de flujo en piezas coladas

Las líneas de unión aparecen cuando dos frentes de material se encuentran dentro del molde durante la colada al vacío. Aunque en muchos casos son un defecto principalmente estético, en determinadas aplicaciones pueden afectar a la resistencia mecánica de la pieza.

Este tipo de marcas suele estar relacionado con una entrada de material poco controlada o con recorridos de flujo demasiado largos dentro del moldeado de silicona. Cuando la resina se enfría o comienza a gelificar antes de unirse correctamente, la línea de unión se vuelve visible. También pueden verse acentuadas por diferencias de temperatura entre el molde y la resina o por una viscosidad excesiva durante el llenado.

Para minimizar este efecto, es recomendable simplificar el recorrido del material siempre que sea posible, definir un único punto de colada y cuidar especialmente las transiciones geométricas. Radios suaves y cambios progresivos de sección facilitan que la colada de poliuretano fluya de manera homogénea. A nivel de proceso, mantener una temperatura estable del molde y de la resina ayuda a que los frentes de material se fusionen correctamente.

Contracciones y deformaciones en moldes de silicona

La contracción es un fenómeno inherente a muchos materiales utilizados en la colada de poliuretano y puede dar lugar a deformaciones o desviaciones dimensionales si no se tiene en cuenta desde el inicio del proyecto.

En la fabricación de piezas en moldes de silicona, las contracciones suelen acentuarse cuando existen grandes diferencias de espesor o concentraciones de material en zonas concretas. Un diseño equilibrado, con espesores de pared lo más homogéneos posible, contribuye de forma decisiva a reducir este problema.

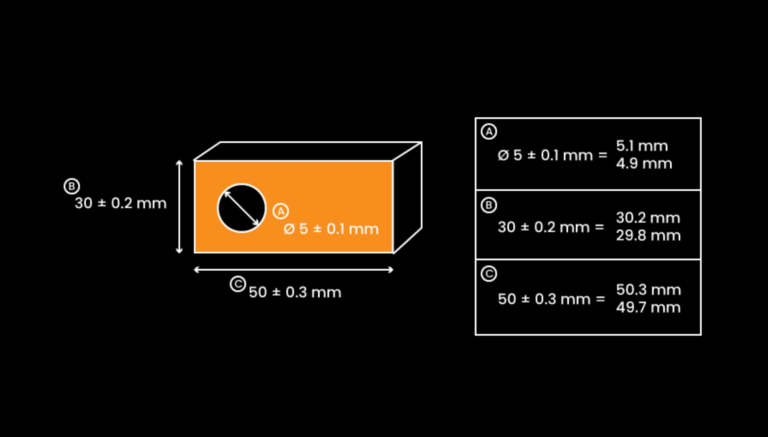

Desde el proceso, la elección del poliuretano adecuado es clave. La posibilidad de trabajar con una amplia gama de poliuretanos permite seleccionar materiales con menor retracción y mejores propiedades dimensionales. Además, controlar el ciclo de curado y respetar los tiempos de desmoldeo evita tensiones internas que podrían deformar la pieza. En aplicaciones con mayores exigencias dimensionales, es habitual prever tolerancias o compensaciones en el diseño del patrón o del molde para absorber la contracción propia del material seleccionado.

Diagnóstico y optimización del proceso de colada al vacío

En la colada al vacío no existe una única causa para cada defecto. En la mayoría de los casos, los problemas aparecen por la combinación entre el diseño de la pieza, el diseño del molde y los parámetros del proceso. Por eso, un buen diagnóstico inicial es fundamental para reducir iteraciones, tiempos de desarrollo y costes.

Analizar el comportamiento del material, el flujo dentro del molde y las condiciones de fabricación permite optimizar el moldeado de silicona desde las primeras fases del proyecto, especialmente cuando se trata de pequeñas series o validaciones previas a procesos industriales.

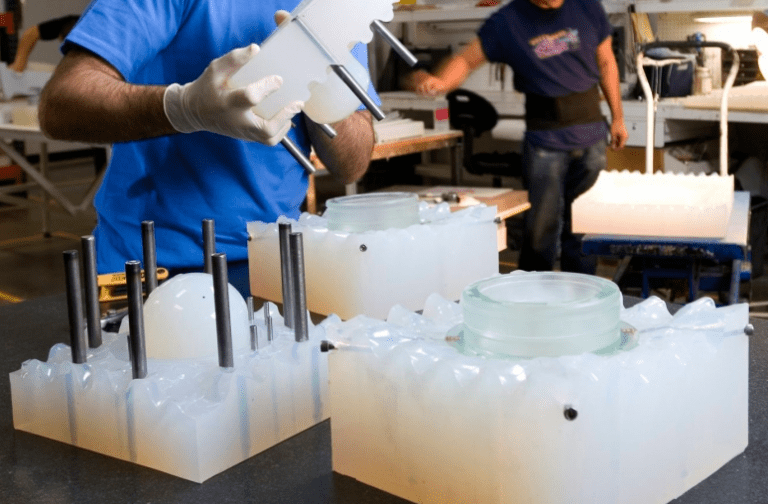

Fabricación de piezas en moldes de silicona en Proto&Go!

En Proto&Go! utilizamos la colada al vacío como una solución flexible y eficiente para la fabricación de piezas de plástico mediante moldes de silicona, tanto en prototipos funcionales como en series cortas. Trabajamos con una amplia gama de poliuretanos para adaptar las propiedades mecánicas, térmicas y estéticas de cada pieza a su uso final.

Nuestro equipo acompaña a los clientes asesorando en geometría, selección de material y definición del proceso, con el objetivo de minimizar defectos y obtener resultados fiables desde las primeras unidades.

Si estás valorando la colada al vacío para tu proyecto y quieres asegurar la calidad de tus piezas desde el inicio, podemos ayudarte a definir la mejor estrategia de fabricación en moldes de silicona.

Además, en Proto&Go! hemos logrado digitalizar la fabricación de piezas a partir de una plataforma online y encabezar así la vanguardia de la producción de prototipos. De esta manera, hemos conseguido poner al alcance de cualquier usuario las últimas tecnologías de producción de una forma sencilla, rápida y económica.

No esperes más y ¡solicita tu cotización a través de nuestra plataforma!