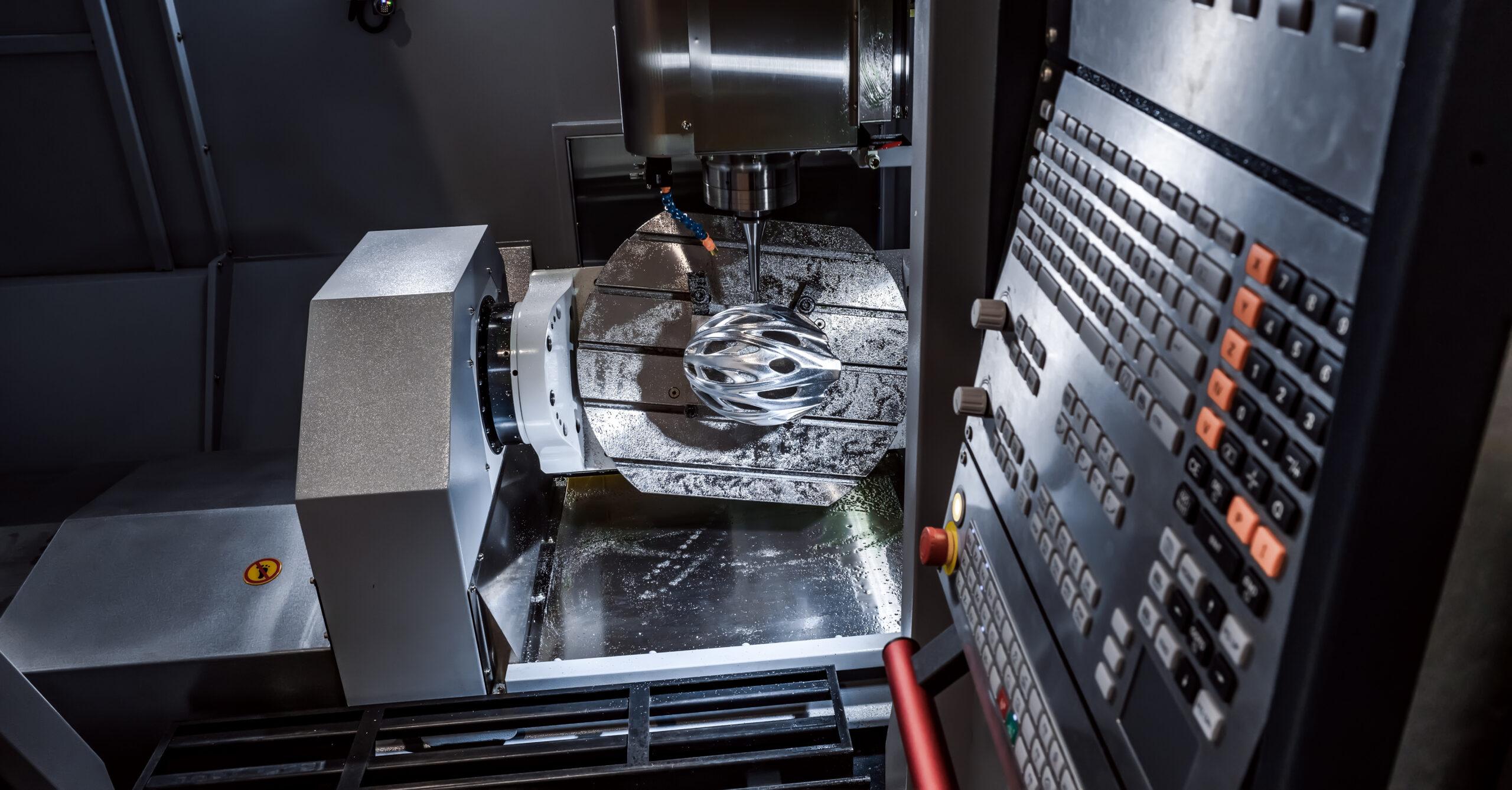

Una delle maggiori sfide nella produzione industriale è ridurre al minimo i tempi di fermo delle macchine CNC. L’implementazione della manutenzione predittiva sta rivoluzionando il settore, consentendo alle aziende di anticipare i problemi prima che si verifichino. Grazie a tecnologie avanzate come i sensori IoT e l’intelligenza artificiale, le aziende possono migliorare l’efficienza operativa, ridurre i costi e garantire una produzione più stabile e precisa.

Che cos’è la manutenzione predittiva e come si applica alla lavorazione CNC?

La manutenzione predittiva è una strategia basata sul monitoraggio continuo delle condizioni della macchina e sull’analisi dei dati in tempo reale per anticipare i guasti prima che si verifichino. A differenza della manutenzione correttiva (riparare quando la macchina si guasta) o della manutenzione preventiva (eseguire la manutenzione programmata indipendentemente dalle condizioni della macchina), la manutenzione predittiva si basa sull’uso di sensori, intelligenza artificiale e modelli di apprendimento automatico per rilevare modelli anomali.

Nella lavorazione CNC, questa metodologia viene implementata mediante sensori installati su vari componenti chiave, come ad esempio:

- Motori e mandrini: per rilevare vibrazioni anomale, temperatura elevata o usura.

- Utensili da taglio: per monitorare l’usura e prevedere quando devono essere sostituiti.

- Lubrificazione e raffreddamento: per analizzare la qualità dei fluidi e prevenire problemi di attrito o surriscaldamento.

Vantaggi della manutenzione predittiva nella lavorazione CNC

L’implementazione di un sistema di manutenzione predittiva in un ambiente di lavorazione CNC offre molteplici vantaggi che hanno un impatto diretto sull’efficienza operativa e sulla redditività aziendale.

1. Riduzione dei tempi di inattività

I tempi di inattività imprevisti delle macchine CNC possono essere estremamente costosi, incidendo sulla produzione e causando ritardi nella consegna degli ordini. Con la manutenzione predittiva, i potenziali guasti possono essere identificati in anticipo, consentendo di programmare gli interventi senza influire sul flusso di lavoro.

2. Ottimizzazione delle prestazioni dei macchinari

Rilevando i segni di usura o di disallineamento dei componenti prima che influiscano sulla qualità della lavorazione, è possibile regolare i parametri o sostituire i pezzi prima che il problema si aggravi. In questo modo si garantisce che le macchine funzionino sempre in condizioni ottimali.

3. Risparmio sui costi di manutenzione e ricambi

Nella manutenzione preventiva tradizionale, i componenti vengono solitamente sostituiti in base a stime generiche. Con la manutenzione predittiva, i componenti vengono sostituiti solo quando necessario, riducendo gli sprechi e massimizzando la durata di ciascun componente.

4. Aumento della qualità dei pezzi lavorati

L’usura degli utensili o i problemi del mandrino possono causare difetti nei pezzi prodotti. Prevedendo e correggendo questi problemi in tempo, si garantisce una maggiore precisione e qualità dei prodotti finiti.

Tecnologie chiave per la manutenzione predittiva dei CNC

Per implementare una manutenzione predittiva efficace in un’officina meccanica, è essenziale una tecnologia avanzata che consenta la raccolta e l’analisi dei dati in tempo reale. I sensori IoT possono registrare informazioni su temperatura, vibrazioni, pressione e consumo energetico, mentre gli algoritmi di intelligenza artificiale elaborano grandi volumi di dati per rilevare modelli anomali e prevedere potenziali guasti. Inoltre, i sistemi di monitoraggio remoto facilitano il controllo dello stato delle macchine da qualsiasi luogo, consentendo agli operatori di prendere decisioni basate su dati accurati.

Infine, i gemelli digitali forniscono una rappresentazione virtuale delle macchine CNC, consentendo di simularne il comportamento e di anticipare i problemi prima che si ripercuotano sulle apparecchiature reali. Grazie a questa combinazione di strumenti, le aziende possono ottimizzare la manutenzione, migliorare la disponibilità delle apparecchiature e garantire un processo produttivo più efficiente e affidabile.

In breve, la manutenzione predittiva è uno strumento fondamentale per migliorare l’efficienza e la redditività della lavorazione CNC. Grazie all’implementazione di sensori avanzati e algoritmi di analisi dei dati, le aziende possono evitare fermi macchina imprevisti, ridurre i costi e garantire una qualità ottimale nei loro processi produttivi.

Mentre l’industria si muove verso la digitalizzazione, le aziende che adottano strategie di manutenzione predittiva saranno meglio posizionate per competere in un mercato sempre più esigente. Investire in queste tecnologie non solo previene i guasti, ma aumenta anche l’efficienza e la sostenibilità della produzione industriale.

In Proto&Go! offriamo il miglior servizio di lavorazione CNC per i vostri pezzi e prototipi. Potete richiedere il vostro preventivo in modo semplice e veloce utilizzando il modulo sul nostro sito web.

Cosa state aspettando? Richiedete subito il vostro preventivo!