La lavorazione CNC dei materiali compositi si è affermata come tecnologia essenziale nella produzione di pezzi per settori esigenti come l’aeronautica, l’automotive, lo sport professionale e la medicina.

Questi materiali, caratterizzati da un elevato rapporto resistenza/peso e dalla capacità di essere progettati su misura per le esigenze del prodotto, richiedono processi di lavorazione specifici per preservarne le proprietà durante la lavorazione.

Perché è necessario lavorare i materiali compositi?

I materiali compositi, come quelli rinforzati con fibre di carbonio (CFRP) o fibre di vetro (GFRP), sono prodotti principalmente mediante processi di stampaggio. Tuttavia, una volta ottenuto il semilavorato, è necessario lavorarlo per ottenere accoppiamenti precisi, fori, scanalature o superfici funzionali che non possono essere integrate nello stampaggio. La lavorazione CNC consente di lavorare con elevata precisione su materiali con strutture eterogenee e sensibili al calore o all’attrito eccessivo, come i materiali compositi.

Nell’aeronautica, ad esempio, fino al 50% del volume strutturale di un aereo moderno è costituito da materiali compositi, molti dei quali devono essere regolati o modificati dopo l’indurimento. La precisione millimetrica e la ripetibilità della lavorazione CNC ne fanno la soluzione ideale per questi casi.

Tecniche specifiche per la lavorazione dei materiali compositi

La lavorazione dei materiali compositi non può essere effettuata con le stesse strategie dei metalli. Le proprietà abrasive delle fibre e la fragilità della matrice polimerica richiedono l’uso di utensili e parametri adeguati. Alcune delle tecniche più comunemente utilizzate sono:

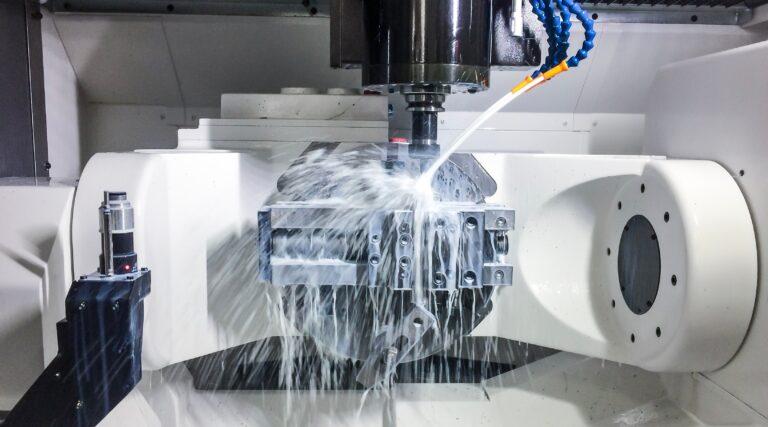

- Fresatura ad alta velocità (HSM): riduce al minimo il tempo di contatto tra utensile e materiale, riducendo il calore generato e il rischio di delaminazione.

- Utensili in PCD (diamante policristallino): la loro elevata durezza li rende ideali per resistere all’usura causata dalle fibre.

- Foratura con controllo dell’avanzamento: evita la separazione degli strati nei materiali stratificati.

- Raffreddamento criogenico o MQL: Aiuta a mantenere la temperatura bassa senza intaccare la matrice.

- Taglio a getto d’acqua: ideale per tagli complessi senza contatto meccanico diretto.

Principali sfide nella lavorazione dei materiali compositi

Nonostante i progressi tecnici, la lavorazione dei materiali compositi deve ancora affrontare una serie di sfide:

- Delaminazione: separazione di strati di materiale a causa di forze o vibrazioni eccessive.

- Usura accelerata degli utensili: Le fibre abrasive erodono rapidamente i taglienti.

- Rimozione di trucioli e polveri tossiche: la lavorazione genera particelle fini che possono essere dannose per la salute e difficili da rimuovere.

- Finiture irregolari: la lavorazione delle fibre orientate genera bave e superfici irregolari se non adeguatamente controllate.

Queste sfide richiedono l’implementazione di sistemi di estrazione delle particelle, controlli di qualità non distruttivi e strategie di taglio specifiche per ogni tipo di materiale composito.

Innovazione e futuro della lavorazione CNC

La tendenza attuale è quella di digitalizzare il processo attraverso simulazioni di pre-lavorazione, sensori integrati negli utensili per il monitoraggio in tempo reale e soluzioni di intelligenza artificiale che consentono di regolare i parametri di taglio in base al comportamento del materiale durante il processo.

Inoltre, l’integrazione di celle robotizzate e macchine CNC a 5 assi appositamente adattate ai materiali compositi sta rivoluzionando l’efficienza e la sicurezza della lavorazione. Questi progressi stanno rendendo la lavorazione CNC dei materiali compositi sempre più fattibile, efficiente e sostenibile.

In Proto&Go! offriamo il miglior servizio di lavorazione CNC per i vostri pezzi e prototipi. Potete richiedere il vostro preventivo in modo semplice e veloce utilizzando il modulo sul nostro sito web.

Cosa state aspettando? Richiedete subito il vostro preventivo!