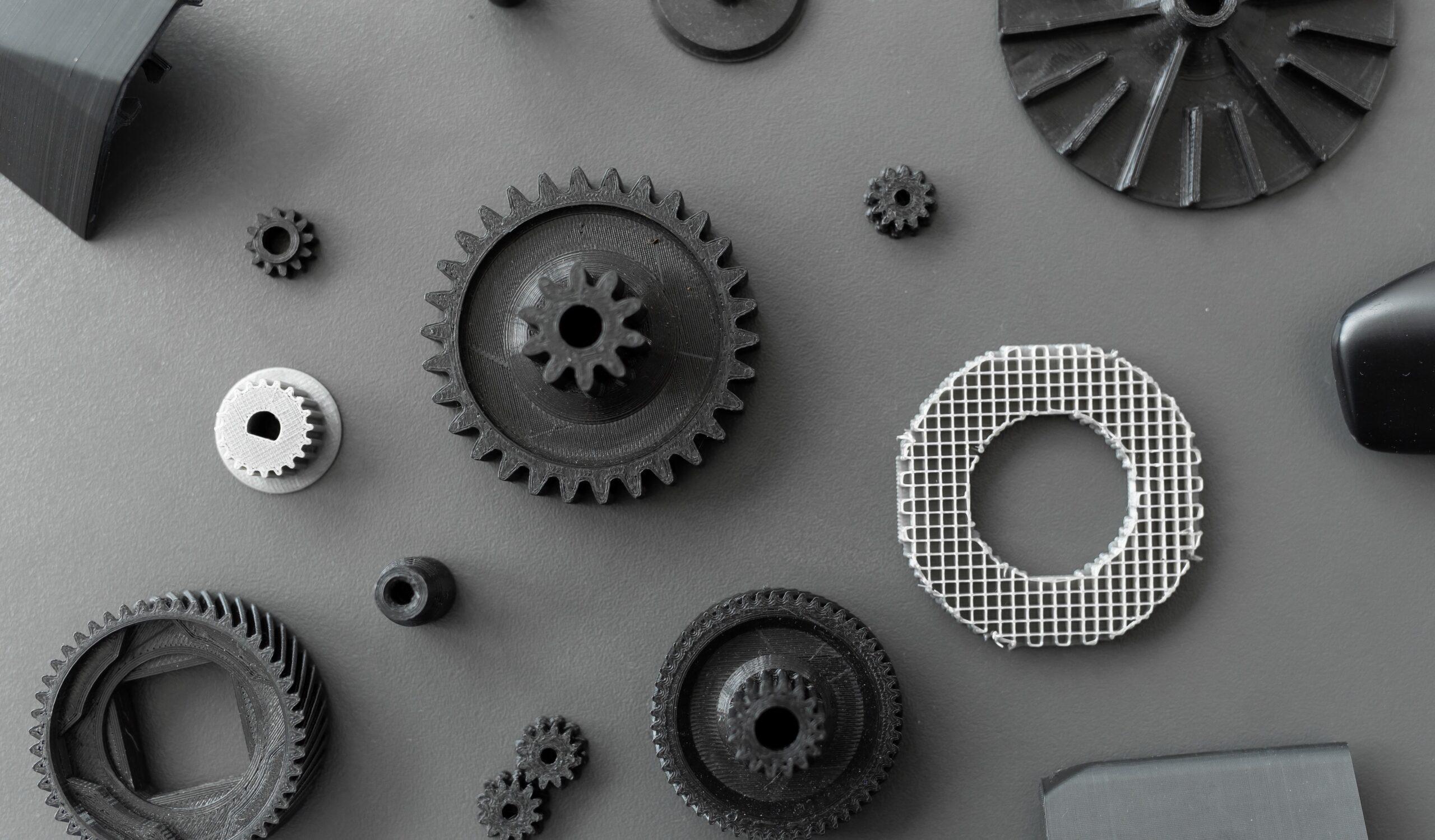

Uno dei miti più diffusi sulla stampa 3D è che le parti prodotte con questa tecnologia siano fragili e soggette a rotture. Questa affermazione è totalmente errata.

I pezzi stampati in 3D possono essere resistenti quanto quelli realizzati in plastica o metallo. I pezzi che si rivelano fragili o poco resistenti sono causati da una cattiva scelta di materiali o tecnologie e da decisioni sbagliate nel processo di progettazione 3D del pezzo.

In questo articolo vi illustriamo tre consigli per rendere più resistenti le parti stampate in 3D:

La scelta del materiale per le parti stampate in 3D

Innanzitutto, uno dei fattori più ovvi, ma anche più importanti, che influenzano la resistenza delle parti stampate in 3D è la scelta del materiale ideale per ogni progetto e applicazione.. È essenziale utilizzare materiali con proprietà meccaniche robuste. D’altra parte, alcuni materiali possono essere difficili da stampare su macchine 3D a basso costo a causa delle alte temperature richieste.

In Proto&Go! utilizziamo PA12 e TPA 90A, due materiali ad alta resistenza e durata. Da un lato, i pezzi realizzati in PA12 hanno un’elevata resistenza chimica, densità e minore porosità, mentre i pezzi realizzati in TPA hanno proprietà quali flessibilità e tenacità.

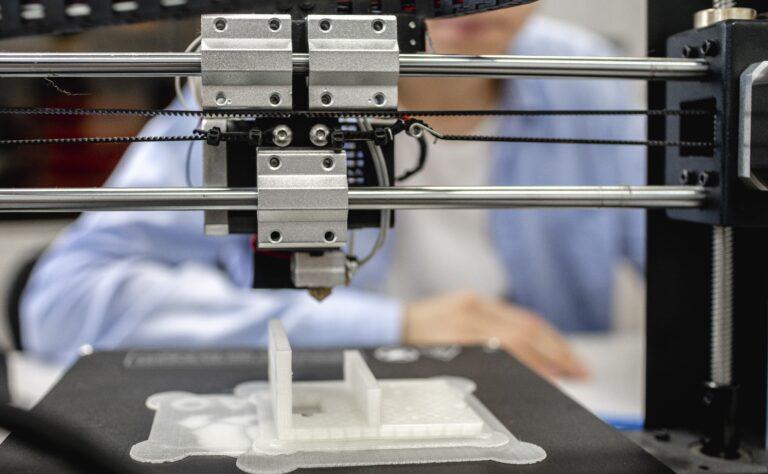

L’importanza del design nelle prestazioni dei componenti

Una volta analizzati i limiti e i vantaggi di ciascun materiale in termini di resistenza, è importante tenere presente che il modello 3D deve essere ottimizzato per la fabbricazione del pezzo. In altre parole, un pezzo progettato per la lavorazione CNC si comporterà in modo molto diverso nella produzione additiva e potrebbe produrre un pezzo fragile.

Per la produzione di parti 3D robuste, è importante considerare i seguenti fattori durante il processo di stampa 3D:

- Creare muri di sostegno per aiutare a mantenere strutture verticali lunghe, ove possibile

- Rispetto degli spessori minimi della tecnologia

- Includere i raggi tra le parti piane e le loro pareti verticali

Oggi esistono alcuni software che consentono di migliorare automaticamente un modello 3D e di ottimizzarne la geometria. È uno strumento eccellente per ottimizzare la resistenza e, soprattutto, il costo delle parti stampate in 3D.

D’altra parte, esiste anche un software di simulazione, con il quale è possibile studiare il comportamento meccanico dei pezzi simulando il processo di fabbricazione in 3D e la resistenza meccanica del pezzo.

Post-elaborazione

Le superfici delle parti stampate in 3D contengono concentratori di stress, che possono portare a guasti precoci.

La post-elaborazione, cioè la stuccatura, la levigatura e la lisciatura chimica, può levigare queste superfici e quindi migliorare le prestazioni del pezzo. I miglioramenti della finitura superficiale sono quindi una parte fondamentale del processo di progettazione.

In definitiva, possiamo dire che il successo della resistenza di una parte stampata in 3D risiede nel processo di fabbricazione e nella scelta dei materiali.

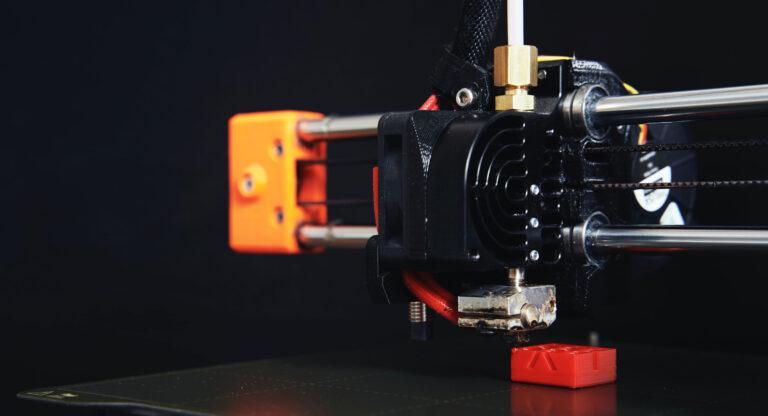

In Proto&Go! offriamo il miglior servizio per lo sviluppo dei vostri pezzi e prototipi utilizzando la produzione additiva. La nostra specialità è la stampa Multi Jet Fusion (MJF), una tecnologia che consente di realizzare serie di pezzi in tempi di produzione molto brevi e senza la necessità di elevati investimenti in stampi.

Cosa state aspettando? Richiedete subito il vostro preventivo attraverso il nostro sito web!