Produrre pezzi di alta qualità in modo rapido ed economico è un fattore chiave nelle decisioni di progettazione e produzione, soprattutto nella prototipazione e nella produzione in serie. La colata sotto vuoto in stampi di silicone è un metodo ideale per questo scopo. In questo articolo vi illustriamo i vantaggi e le applicazioni di questo processo per la creazione di pezzi con stampi in silicone.

Quali sono i principali vantaggi della colata sotto vuoto?

- Durata dei pezzi in poliuretano: la colata di poliuretano può essere ottenuta sia in plastica rigida che flessibile. I pezzi realizzati con questo processo sono generalmente robusti e resistenti (anche più di quelli stampati a iniezione). Sono anche molto più resistenti delle parti stampate in 3D.

- Scalabilità: il nostro processo di colata sotto vuoto è ottimale per bassi volumi di produzione, da una singola unità a diverse centinaia di pezzi. In media, ogni stampo in silicone è in grado di colare in modo sicuro circa 20 pezzi. La quantità massima varia a seconda del design del pezzo.

- Materiali per parti in resina poliuretanica: offriamo un’ampia gamma di poliuretani, sia morbidi e flessibili (silicone, TPA, NBR…) che rigidi e resistenti (ABS o PC). Inoltre, è possibile ottenere parti sia opache che trasparenti.

- Colori: la colata sottovuoto consente di ottenere pezzi pigmentati in base a uno specifico codice RAL o Pantone. A tale scopo, il poliuretano viene colorato prima della colata. In questo modo si ottiene una colorazione equivalente a una parte iniettata.

- Velocità: i pezzi ottenuti con questo processo vengono spediti entro 10 giorni lavorativi, a seconda dei requisiti dei pezzi e delle quantità. I pezzi stampati a iniezione, invece, possono richiedere fino a qualche settimana.

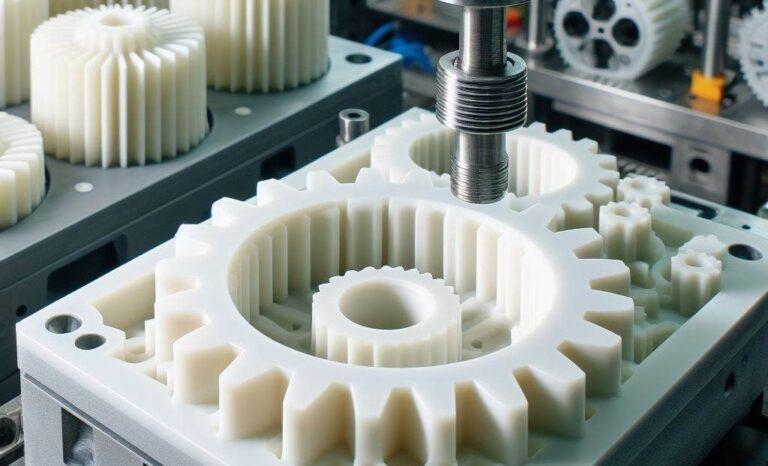

- Stampi in silicone con geometrie molto dettagliate: quando il progetto presenta angoli particolari che richiedono una sformatura delicata, noi di Proto&Go! consigliamo la colata sotto vuoto. La sua elasticità consente ai tecnici di estrarre geometrie complesse senza il rischio di deformazioni.

Applicazioni per la produzione di parti in stampi di silicone

- Bassi livelli di produzione: I pezzi in poliuretano ottenuti mediante colata sotto vuoto in stampi in silicone sono perfetti per la produzione di piccole quantità (quando i volumi non giustificano l’investimento in stampi a iniezione). Allo stesso modo, sono ideali anche per i pezzi di prima serie che possono essere ottenuti settimane prima che sia pronta l’attrezzatura di produzione.

- Prototipazione avanzata: il processo di colata di poliuretano e l’utensileria relativamente poco costosa rendono facile ed economico l’avvicinamento del design e della qualità dei pezzi risultanti ai livelli di produzione. È anche il modo ideale per prototipare parti elastomeriche, con caratteristiche simili a quelle del silicone, del TPA, dell’NBR… e con durezze comprese tra Shore A 30 e Shore A 90.

- Test di mercato: una finitura di alta qualità rende i pezzi in poliuretano ideali per i test sui consumatori, la valutazione degli utenti e i modelli concettuali. Inoltre, consente una complessità quasi illimitata, compresi angoli interni senza raggi, impossibili da realizzare con la lavorazione CNC, e progetti senza sformatura o con spessore uniforme delle pareti che non possono essere stampati a iniezione.

In conclusione, la colata sotto vuoto di stampi in silicone è un processo ideale per la creazione rapida ed economica di pezzi durevoli e altamente dettagliati.

Inoltre, in Proto&Go! siamo riusciti a digitalizzare la produzione di pezzi da una piattaforma online e siamo quindi all’avanguardia nella produzione di prototipi. In questo modo, siamo riusciti a mettere le più recenti tecnologie di produzione a disposizione di qualsiasi utente in modo semplice, veloce ed economico.

Non aspettate oltre e richiedete il vostro preventivo attraverso la nostra piattaforma!