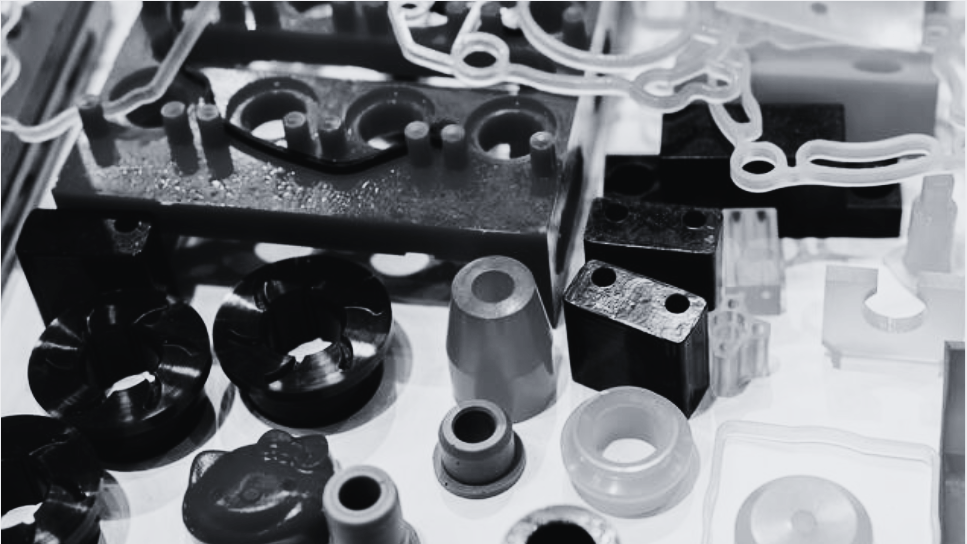

La crescente popolarità dei componenti in poliuretano nella colata sotto vuoto è dovuta alle loro proprietà uniche. Questo materiale combina la leggerezza con una notevole resistenza, rendendolo la scelta ideale per una varietà di applicazioni, dai componenti automobilistici ai prodotti di consumo. La versatilità del poliuretano consente di creare pezzi personalizzati con proprietà specifiche.

La fabbricazione di parti mediante colata sotto vuoto (o vacuum casting) ha compiuto progressi significativi negli ultimi anni e le tendenze emergenti indicano un futuro promettente. In questo articolo esploriamo le tendenze che stanno plasmando il futuro della colata sotto vuoto, evidenziando i miglioramenti dell’efficienza, i materiali innovativi e i metodi di progettazione all’avanguardia..

Tendenze della colata sotto vuoto (Vacuum Casting)

In un mondo in cui la qualità, la velocità e l’economicità sono essenziali, la colata sotto vuoto si distingue come metodo cruciale, soprattutto in termini di prototipazione e produzione in serie. Scoprite le ultime tendenze:

Maggiore adozione dell’automazione

L’automazione si posiziona come il principale motore delle tendenze degli stampi in silicone. Lo stampaggio a iniezione è già un’industria altamente automatizzata, soprattutto per la produzione di alti volumi, ma c’è ancora spazio per gli impianti di stampaggio del silicone per implementare tecnologie avanzate.

Oggi i sistemi robotizzati stanno diventando sempre più facili da usare e convenienti, in quanto sempre più aziende entrano nel mercato e integrano sistemi automatizzati per ottimizzare l’efficienza, ridurre i costi e i tempi di ciclo.

Innovazioni per un’efficienza impareggiabile

I progressi nei macchinari, nel controllo dei processi e nell’automazione stanno aprendo la strada a una produzione più rapida e accurata. La capacità di ridurre i tempi di ciclo senza compromettere la qualità è un fattore determinante per l’adozione di massa di questa tecnica in vari settori industriali.

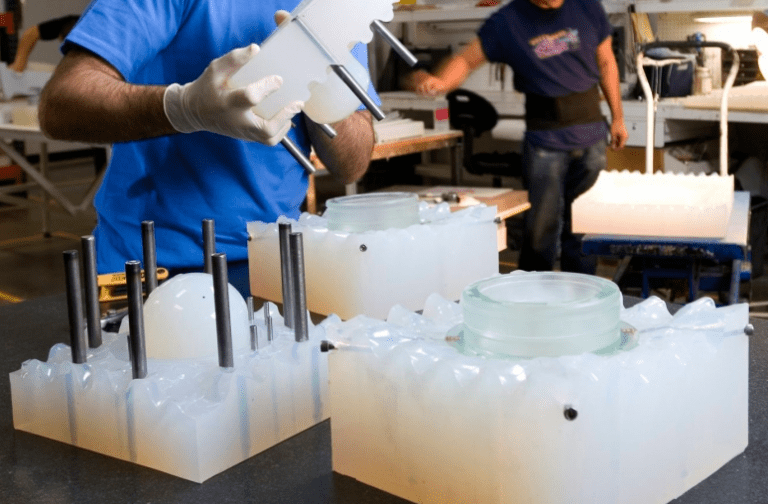

La costante evoluzione della tecnologia porta a significativi miglioramenti nell’efficienza della colata sotto vuoto. La flessibilità e la resistenza alle temperature estreme del silicone consentono la riproduzione dettagliata di parti complesse. Inoltre, la durata di questi stampi facilita la produzione di massa di pezzi, con un risparmio di tempo e di costi.

Maggiore attenzione alla sostenibilità

La sostenibilità è diventata una priorità indiscussa nella produzione, e la colata sotto vuoto non fa eccezione. Dalla scelta di materiali più ecologici all’implementazione di processi di riciclaggio nella produzione, l’industria si sta concentrando sulla riduzione dell’impatto ambientale.

La ricerca di soluzioni più sostenibili non solo risponde alla crescente consapevolezza ambientale, ma si allinea anche alle aspettative dei consumatori consapevoli. Questo, a sua volta, ha aumentato la domanda di prodotti sostenibili, inducendo le aziende a incorporare nelle loro offerte plastiche biodegradabili o riciclabili.

Adozione di nuove tecnologie

Dall’uso di sensori intelligenti per monitorare il processo in tempo reale all’implementazione di tecnologie di stampa 3D per la costruzione di stampi avanzati, l’adozione di nuove tecnologie sta incrementando la qualità e l’efficienza della colata sotto vuoto.

L’intelligenza artificiale non ha ancora avuto un effetto diretto sulle attrezzature per lo stampaggio del silicone, ma esiste un grande potenziale per gli aumenti di produttività guidati dall’intelligenza artificiale in tutti i settori. Nel frattempo, le tecnologie IIoT (Industrial Internet of Things) dell’Industria 4.0 stanno già raccogliendo dati di produzione in tempo reale, in modo che la colata sotto vuoto possa migliorare i tassi di produzione e ridurre i costi.

Stampaggio a iniezione su richiesta

L’era della produzione on-demand sta trasformando il modo in cui vengono affrontati i progetti di stampaggio del silicone. La flessibilità nella programmazione e la capacità di passare rapidamente da un pezzo all’altro stanno acquisendo importanza. Questo si traduce in una risposta agile alle esigenze del mercato, che consente alle aziende di adattarsi rapidamente alle mutevoli esigenze dei clienti.

Applicazioni nella produzione di parti specializzate

La sinergia tra stampi in silicone e parti in poliuretano ha aperto nuove possibilità nella produzione di parti specializzate. Dai prototipi ai componenti finali, la combinazione di questi elementi offre soluzioni su misura per un’ampia gamma di settori. La capacità di replicare dettagli precisi e di ottenere proprietà specifiche rende questa tecnica essenziale nella produzione moderna.

Colata sotto vuoto: prospettive per il futuro

Con l’avanzare della tecnologia, possiamo aspettarci di vedere ancora più innovazioni nella colata sotto vuoto. La costante ottimizzazione dei processi, l’introduzione di materiali avanzati e la precisa personalizzazione dei pezzi sono aree che continueranno ad evolversi in modo significativo in futuro.

In Proto&Go! vogliamo offrirvi il miglior servizio per lo sviluppo dei vostri prototipi attraverso l’uso delle tecnologie più avanzate. Produciamo stampi in silicone di qualità eccellente per garantire una ripetibilità costante della produzione.

Richiedi subito il tuo preventivo e ricevi la tua offerta entro 24 ore!