Guida al Design

- Lavorazione CNC -

BASE TEORIA CNC

La lavorazione CNC (Computer Numerical Control) è uno dei metodi di produzione e prototipazione più usati per i pezzi in metallo e plastica.

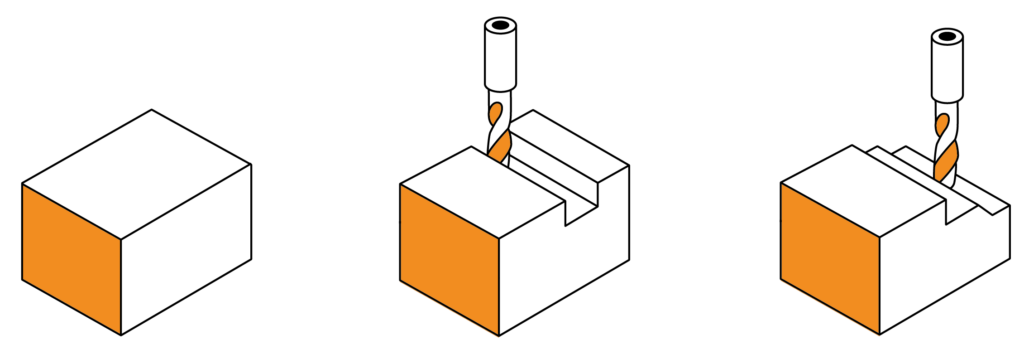

Questa tecnologia sottrattiva inizia con un blocco di materiale grezzo che viene sottoposto a un processo di rimozione trucioli con utensili da taglio, che vengono poi rilanciati a tappe fino a raggiungere la geometria finale del pezzo desiderato.

La lavorazione CNC è la tecnica che permette di ottenere pezzi di altissima qualità (rispetto alla stampa 3D) e praticamente qualsiasi tipo di materiale può essere lavorato, sia di metallo (incluse leghe di alluminio o magnesio, acciaio) sia di plastica (ABS, nylon, Delrin, ecc.)

Anche se molte geometrie possono essere programmate manualmente, in Proto&Go! richiediamo sempre un file CAD 3D per programmare le macchine CNC utilizzando un software CAM, che garantisce la precisione del risultato per evitare possibili errori nei disegni o nelle letture.

PROCESSO

A partire da un file 3D, questo file del pezzo da fabbricare viene elaborato con l’aiuto di un software CAM (computer-aided manufacturing) da cui si ottengono i percorsi degli utensili secondo la geometria del pezzo da fabbricare.

Dalle traiettorie virtuali ottenute dal software CAM, viene generato un codice macchina che ordina al CNC della macchina tutti i parametri e le condizioni necessarie alla fabbricazione del pezzo: velocità di rotazione degli utensili, velocità di avanzamento del mandrino, profondità di ogni passata, tipo di utensile, ecc.

In generale, per la maggior parte dei pezzi, è necessario l’intervento di diversi utensili, ognuno con le proprie peculiarità, che si alternano in diverse fasi di lavorazione fino a ottenere la geometria finale.

TIPI DI MACCHINE CNC

Tra le caratteristiche, le macchine di lavorazione sono classificate secondo il numero di assi che possono essere lavorati, di solito si parla di 3, 4 o 5 assi.

Ci sono macchine con più assi di lavoro o altre configurazioni, così come macchine dedicate al taglio laser, al getto d’acqua o all’elettroerosione. Tuttavia questa guida limita il suo campo di applicazione alle macchine a controllo numerico che operano per asportazione di truciolo con utensili da taglio.

FRESATURA CNC - 3 ASSI

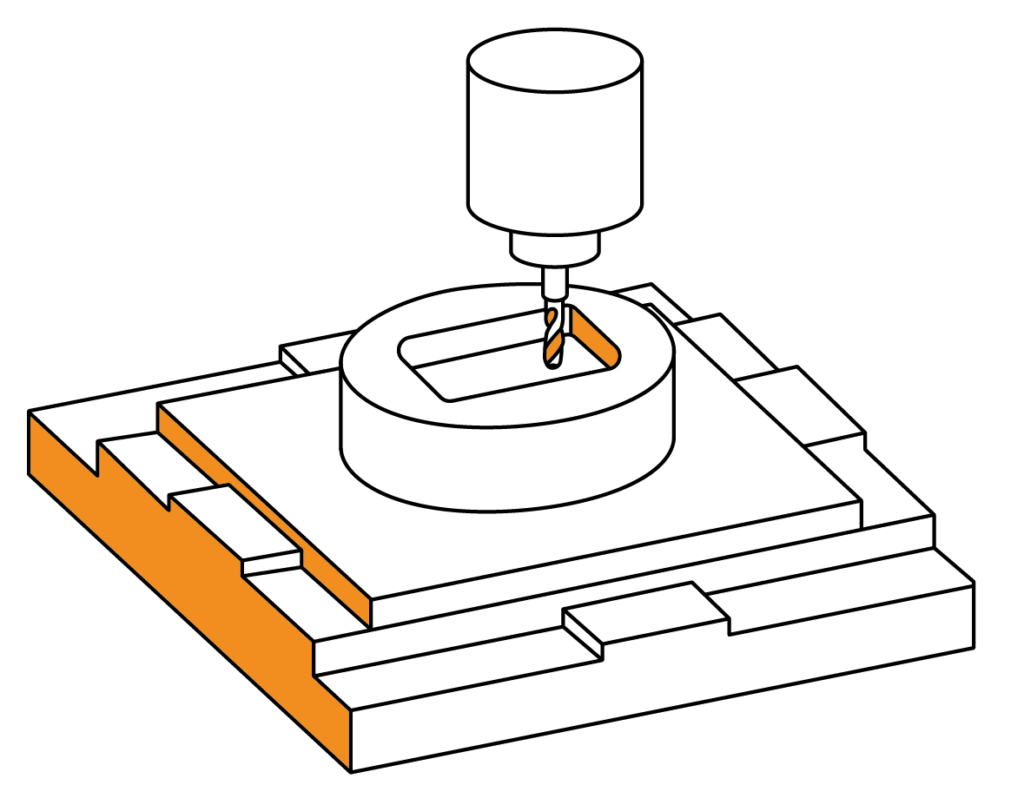

Le macchine CNC a 3 assi più comuni includono sia le fresatrici che i torni CNC.

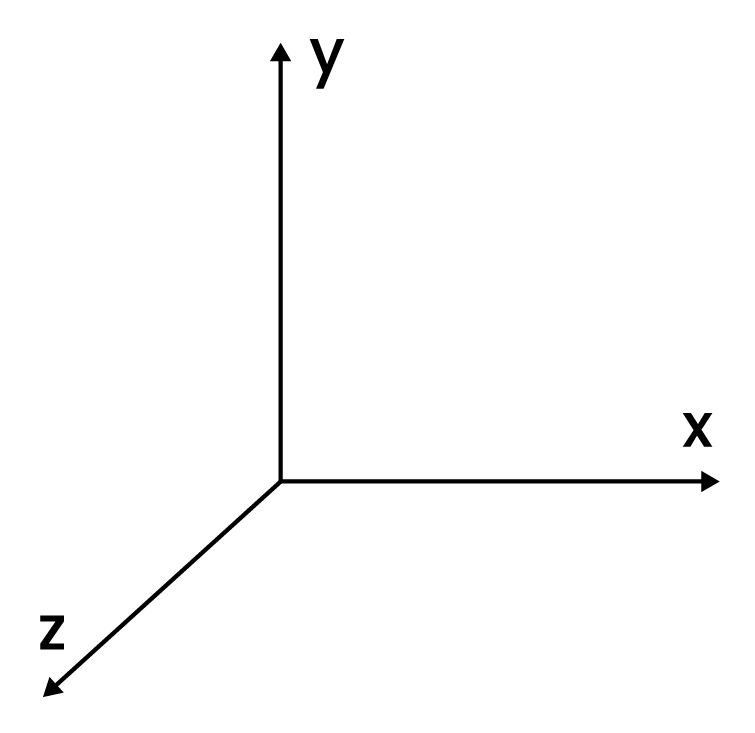

Questo tipo di macchina permette all’utensile da taglio di muoversi lungo tre assi lineari, X, Y, Z (ci sono interpolazioni tra loro) rispetto al pezzo.

Nelle fresatrici, il blocco di materiale rimane statico e gli utensili ruotano per raggiungere la velocità di taglio per rimuovere il materiale.

Nel caso di un pezzo fresato, la geometria risultante può essere qualsiasi, cioè che non è limitata solo a parti di giro, come nel caso del tornio.

I tre assi permettono il movimento relativo tra l’utensile e il materiale su un asse di coordinate X, Y, Z.

Questo è il tipo di fresatrice più comune e diffuso.

FRESATURA CNC – 4 assi

Per dare alla fresatrice CNC una maggiore versatilità nel posizionamento di un pezzo rispetto al suo asse assiale, si può integrare un modulo elettromeccanico con un 4° asse che garantisce al centro di lavorazione un grado di rotazione supplementare.

Questo viene normalmente fatto aggiungendo il modulo del 4° asse a una macchina convenzionale a 3 assi.

FRESATURA CNC - 5 assi

I centri di lavorazione a 5 assi hanno un banco motorizzato. Tuttavia, il mandrino potrebbe avere due gradi di libertà supplementari aggiunti ai 3 assi originali.

In generale, le macchine pronte a 5 assi sono più versatili nel processo di lavorazione complessivo ma il loro costo di acquisizione è considerevolmente più elevato, per cui i pezzi lavorati su questo tipo di macchina sono generalmente più costosi.

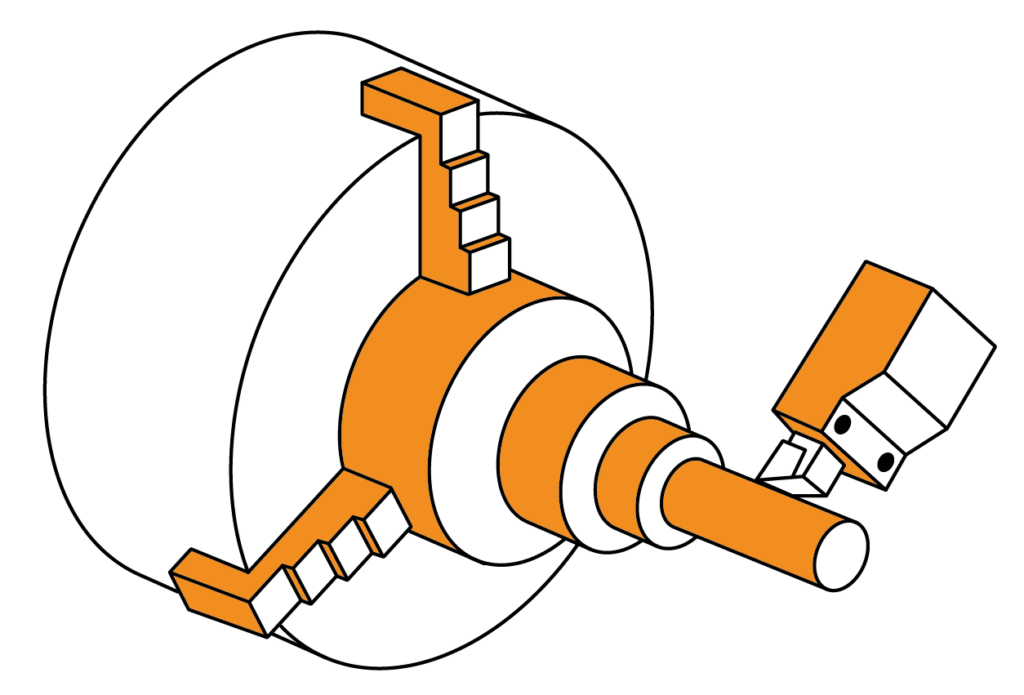

TORNIO CNC - 3 assi

La caratteristica più evidente del tornio di lavorazione è che il materiale grezzo ruota nel mandrino e gli utensili ricadono su di esso, generando i percorsi di asportazione del truciolo. Il risultato è una cosiddetta “pezzo di rivoluzione”.

In generale, questi pezzi sono più economici di quei che richiedono la fresatura, poiché il processo è più veloce e più facile da automatizzare. Dunque la tornitura è un processo che può raggiungere un’alta produzione a basso costo, a condizione che un di rivoluzione sia progettato.

TORNIO DI LAVORAZIONE CNC - 4 assi

La caratteristica più evidente del tornio di lavorazione è che il materiale grezzo ruota nel mandrino e gli utensili ricadono su di esso, generando i percorsi di asportazione del truciolo. Il risultato è una cosiddetta “pezzo di rivoluzione”.

In generale, questi pezzi sono più economici di quei che richiedono la fresatura, poiché il processo è più veloce e più facile da automatizzare. Dunque la tornitura è un processo che può raggiungere un’alta produzione a basso costo, a condizione che un di rivoluzione sia progettato.

FABBRICABILLITÀ

La maggior parte dei parametri sono impostati in officina, come la strategia di lavorazione, la velocità di taglio, il tipo di utensile o la profondità di taglio. Ma alcuni dettagli possono essere realizzati durante la fase di progettazione del prodotto, non solo per garantire la fabbricabilità, ma anche per ottenere dei pezzi più economici e facili da industrializzare.

Abbiamo raccolto le migliori tecniche da prendere in considerazione quando si progetta un pezzo per ottimizzarne il costo.

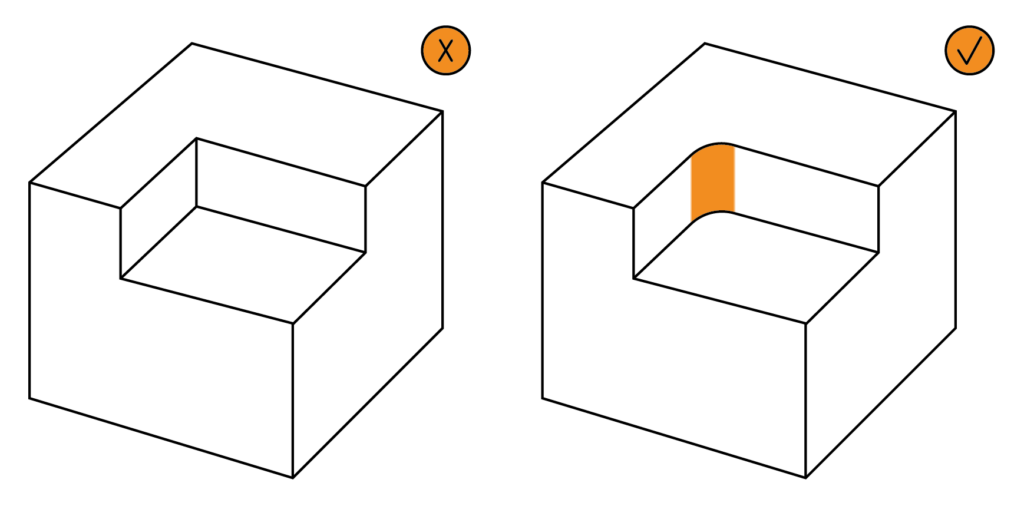

SPIGOLI INTERNI

Descrizione

Gli utensili utilizzati per la lavorazione delle tasche o degli incavi interni sono di forma cilindrica, quindi non è possibile ottenere bordi a raggio zero negli incavi interni.

Regole del design

- Il raggio minimo raccomandato da applicare allo spigolo interno dipenderà dall’altezza della colata, un raggio maggiore di 1/3 della profondità è considerato un valore accettabile.

Più grande è il raggio applicato, più facile da produrre,

e quindi più basso sarà il costo.

- In ogni caso, evitare i raggi inferiori a 1 mm.

Raccomandazioni

- Se l’incavo interno un altro pezzo in cui l’adattamento da parete a parete è importante, si raccomanda che le uscite degli attrezzi siano fornite sui raggi interni.

- Un’altra soluzione, altrettanto ottimale, è quella di fare degli smussi esterni sulla parte che si trova all’interno della tasca.

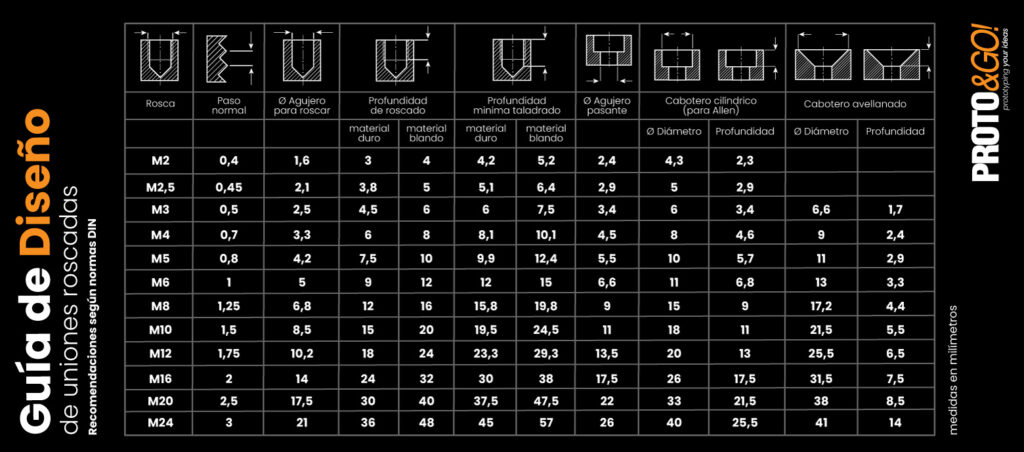

FILETTATURA

Descrizione

Regole del design

- La profondità del filettato è definita in base al diametro nominale del filetto, ma non sono necessarie profondità superiori a

3 x il diametro nominale del filetto.

- Per poter realizzare un filetto, il foro deve essere disegnato nel file 3D e deve avere un diametro equivalente al diametro nominale del filetto meno 1x del passo.

- La filettatura di un foro richiede un gioco di filettatura sul fondo del foro, che deve essere pari ad almeno 3 volte il passo.

- Si raccomanda di progettare punte per filettare da M3 o più grandi.

- Non raccomandiamo l’uso di fili al di sotto di M2.

Raccomandazioni

- Le filettature profonde non sono raccomandate. E’ più vantaggioso maschiarlo alle due estremità del trapano se è richiesta una filettatura alle due estremità.

- Quando è possibile, è più interessante e più economico realizzare i fori filettati passanti piuttosto che i fori ciechi.

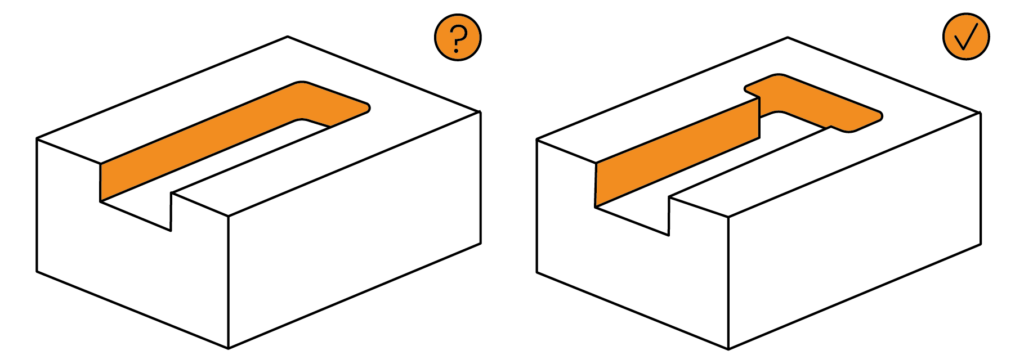

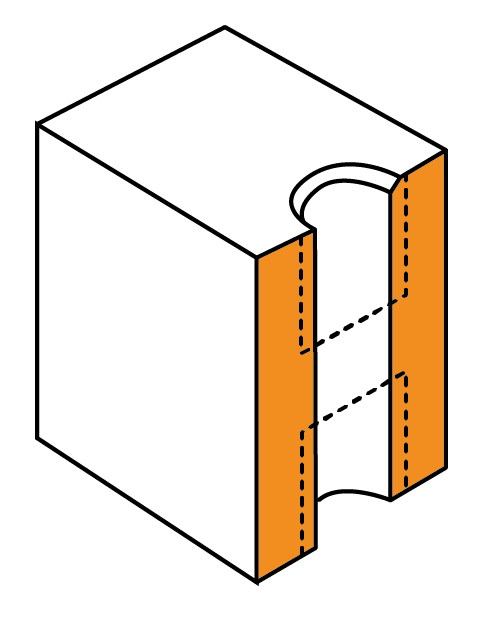

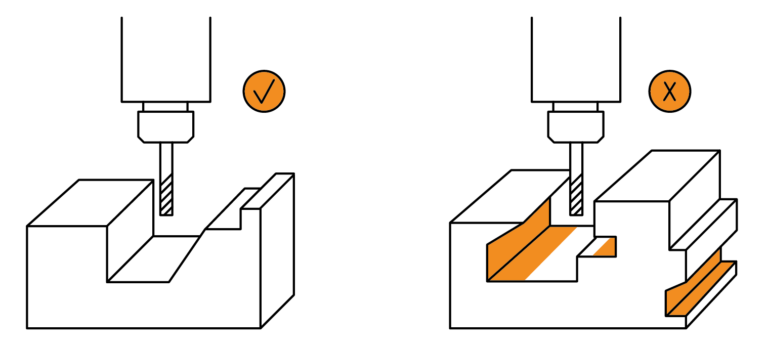

NEGATIVI

Descrizione

I negativi sono sezioni in cui, geometricamente, è impossibile accedere a un utensile CNC standard per lavorare il .

A causa della forma degli utensili, di solito cilindrici, ci sono certe geometrie nei pezzi che non possono essere eseguite, generando i cosiddetti negativi, undercuts in inglese.

Ci sono alcune eccezioni, come le sezioni a “T” invertite che hanno degli strumenti. In generale, per produrre un negativo sono necessari strumenti speciali o processi di post-lavorazione.

Regola del design

- Evitare la produzione di negativi nella progettazione dei pezzi.

Raccomandazioni

- Per evitare un possibile design con i negativi, si consiglia di farlo in due pezzi separati e poi avvitarli insieme.

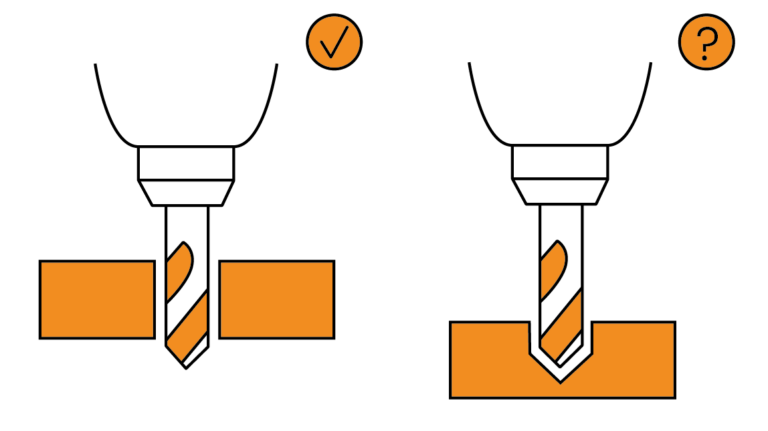

PERFORAZIONE

Descrizione

Regole del design

- I trapani ciechi hanno un fondo conico. Questo deve essere preso in considerazione nella progettazione.

- Profondità di foratura raccomandata: -4 x diametro nominale.

- Profondità massima di fabbricazione: 10 x il diametro nominale.

- Diametro minimo raccomandato: Ø2.5.

- Il diametro minimo di fabbricazione è Ø0,5.

Raccomandazioni

- Se possibile, si raccomanda di praticare fori passanti piuttosto che fori ciechi.

- Si raccomanda di utilizzare diametri di foratura standard (Ø6, Ø7.5, Ø10, ecc.), e di evitare misure molto specifiche che potrebbero richiedere utensili su misura (Ø6.57).

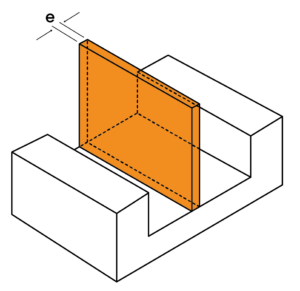

SPESSORI

Descrizione

Regole del design

- Spessori raccomandati (minimum):

-

- Plastica: 1,5 mm.

- Metallo: 0,8 mm.

SCANALATURE

Descrizione

Regole del design

- Profondità (massima):

-

- 15 x diametro per la plastica.

- 10 x diametro per l’alluminio.

- 5 x diametro per gli acciai.

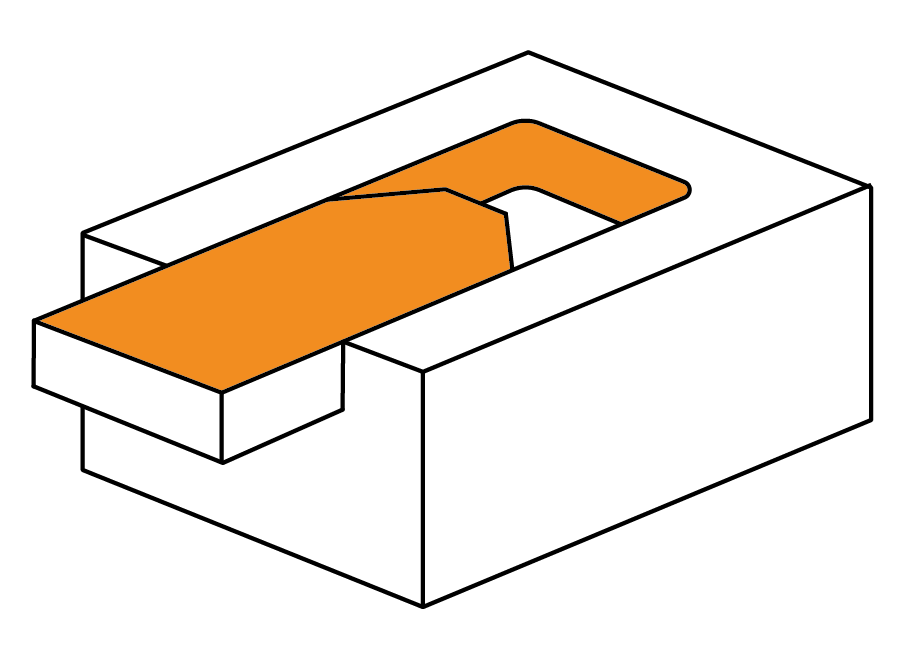

INCOLLAGGIO / SALDATURA

Descrizione

A causa delle proprietà di certi materiali, così come della geometria richiesta in alcuni disegni, abbiamo la possibilità, per facilitare il processo di fabbricazione e quindi ottimizzare il costo, di realizzare la costruzione in più parti: incollate (plastica) o saldate (metalli).

Questo processo è solitamente realizzato in materiale plastico ABS perché, grazie alle sue proprietà, è utilizzato per la costruzione di prototipi estetici molto complessi.

È anche possibile proporre l’uso di un giunto saldato in alcuni disegni di pezzi in alluminio che, a causa della loro geometria, non possono essere fabbricati da un unico blocco.

Nota esplicativa:

TOLLERANZE

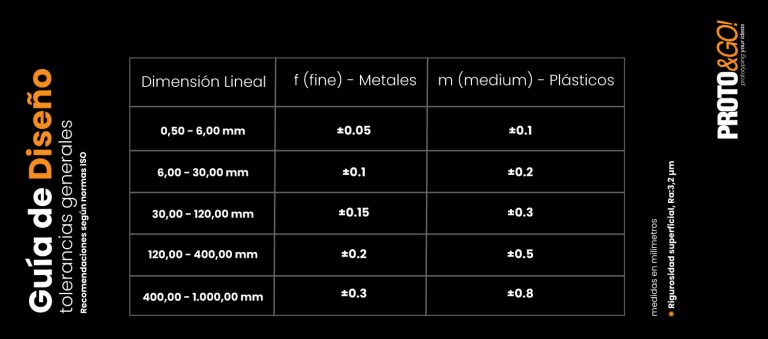

Tolleranze generali

La tolleranza è l’intervallo accettabile per una dimensione, determinato dal designer, che garantisce la buona prestazione del pezzo in base alla sua forma, adattamento e funzione.

Se la quotazione richiesta non contiene un disegno 2D con tolleranze specifiche, Proto&Go! produrrà i pezzi secondo la norma ISO 2768fH per i metalli e ISO 2768mK per la plastica:

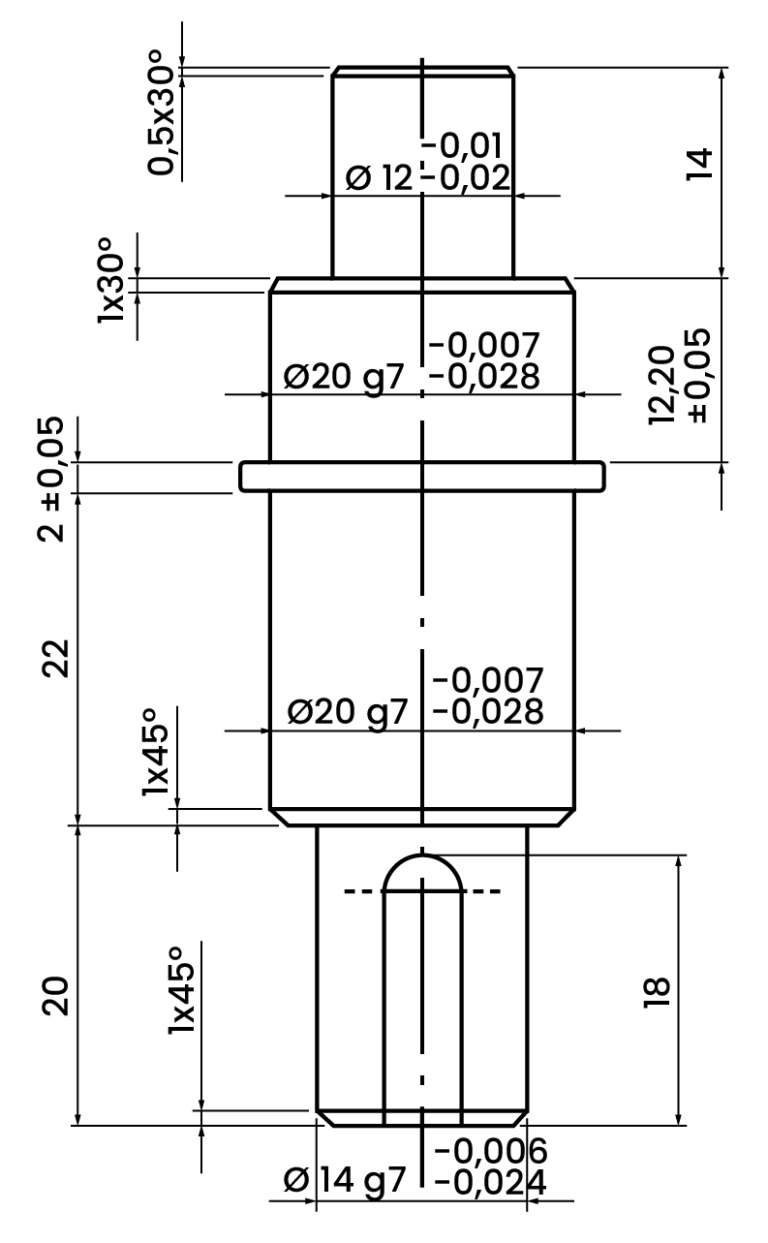

Tolleranze specifiche

Nel caso in cui, a causa della funzionalità del pezzo, le tolleranze generali non siano sufficienti, il progettista o l’ingegnere deve indicare le tolleranze richieste su un disegno.

Notate bene che più strette sono le tolleranze, più alto sarà il costo di fabbricazione, che può raddoppiare il costo che sarebbe lo stesso con tolleranze standard.

Se ci sono tolleranze geometriche specifiche o qualsiasi tipo di notazione che deve essere rispettata, è possibile indicarlo nel disegno allegato.

Per minimizzare i costi di produzione, si raccomanda di utilizzare tolleranze specifiche in aree che potrebbero essere difficili.

Restrizioni

Proto&Go! non può garantire tolleranze dimensionali superiori a IT7 (H7, g8, P9, ecc.) e rugosità di superficie superiori a Ra 1,6.

Nonostante ci sono alcuni valori più restrittivi, perciò richiedono processi di rettifica dopo la lavorazione CNC.

Se hai delle domande, puoi contattare il servizio clienti di Proto&Go! a

info@protoandgo.com | (+39) 011 1962 0263

Se preferisci nella nostra chat online.