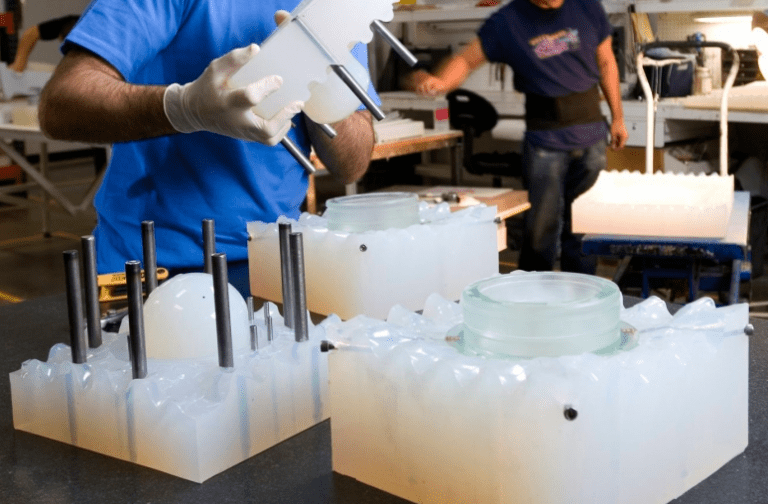

Le moulage sous vide dans des moules en silicone est l’une des technologies les plus utilisées pour la fabrication de pièces en plastique dans les prototypes fonctionnels et les petites séries. Grâce au moulage en silicone et à l’utilisation d’une large gamme de polyuréthanes, il est possible d’obtenir des pièces avec une très bonne finition de surface, des tolérances serrées et des propriétés mécaniques adaptées à chaque application. Cependant, pour obtenir des résultats constants, il est essentiel de comprendre pourquoi certains défauts courants apparaissent et comment les corriger.

Dans cet article, nous analysons les problèmes les plus courants dans la fabrication de pièces à partir de moules en silicone, en expliquant leur origine et les solutions les plus efficaces tant au niveau de la conception de la pièce que du processus de coulée du polyuréthane lui-même.

Bulles d’air dans le lavage sous vide : causes et solutions

Les bulles sont l’un des défauts les plus fréquents dans le moulage sous vide et sont généralement directement liées à la façon dont le matériau s’écoule et déplace l’air à l’intérieur du moule en silicone. Elles apparaissent lorsque l’air reste emprisonné pendant le remplissage ou lorsque la résine n’est pas suffisamment fluide pour occuper correctement tous les volumes. De plus, une cause fréquente est la présence d’air emprisonné lors du mélange de la résine polyuréthane avant le coulage.

Du point de vue de la conception, ce problème est généralement associé aux moules pour pièces en plastique présentant des géométries complexes, des changements brusques de section ou des zones élevées sans évacuation correcte de l’air. La conception de canaux de coulée bien dimensionnés et de évents stratégiquement placés permet à l’air de sortir naturellement du moule pendant le remplissage.

Dans le processus de fabrication, le contrôle du cycle de vide et le choix de la résine sont essentiels. Travailler avec des polyuréthanes de viscosité appropriée et ajuster la vitesse de coulée favorise un écoulement continu, réduisant l’apparition de bulles, même sur les pièces présentant des détails fins. En tant que bonne pratique supplémentaire, le dégazage préalable de la résine sous vide avant la coulée aide à éliminer l’air introduit pendant le mélange, améliorant ainsi considérablement la qualité de surface de la pièce.

Lignes de jonction et marques d’écoulement sur les pièces moulées

Les lignes de jonction apparaissent lorsque deux fronts de matière se rencontrent à l’intérieur du moule pendant la coulée sous vide. Bien qu’il s’agisse dans la plupart des cas d’un défaut principalement esthétique, dans certaines applications, cela peut affecter la résistance mécanique de la pièce.

Ce type de marques est généralement lié à une entrée de matière peu contrôlée ou à des parcours de flux trop longs dans le moulage en silicone. Lorsque la résine refroidit ou commence à se gélifier avant de se lier correctement, la ligne de jonction devient visible. Elles peuvent également être accentuées par des différences de température entre le moule et la résine ou par une viscosité excessive pendant le remplissage.

Pour minimiser cet effet, il est recommandé de simplifier autant que possible le parcours du matériau, de définir un seul point de coulée et d’apporter un soin particulier aux transitions géométriques. Des rayons doux et des changements progressifs de section facilitent l’écoulement homogène de la coulée de polyuréthane. Au niveau du processus, le maintien d’une température stable du moule et de la résine aide à la fusion correcte des fronts de matériau.

Contractions et déformations dans les moules en silicone

La contraction est un phénomène inhérent à de nombreux matériaux utilisés dans le moulage du polyuréthane et peut entraîner des déformations ou des écarts dimensionnels si elle n’est pas prise en compte dès le début du projet.

Dans la fabrication de pièces à partir de moules en silicone, les contractions sont généralement accentuées lorsqu’il existe de grandes différences d’épaisseur ou de concentration de matière dans certaines zones. Une conception équilibrée, avec des épaisseurs de paroi aussi homogènes que possible, contribue de manière décisive à réduire ce problème.

Dans le cadre de ce processus, le choix du polyuréthane approprié est essentiel. La possibilité de travailler avec une large gamme de polyuréthanes permet de sélectionner des matériaux présentant une rétraction moindre et de meilleures propriétés dimensionnelles. De plus, le contrôle du cycle de durcissement et le respect des temps de démoulage évitent les tensions internes qui pourraient déformer la pièce. Dans les applications présentant des exigences dimensionnelles plus élevées, il est courant de prévoir des tolérances ou des compensations dans la conception du modèle ou du moule afin d’absorber la contraction propre au matériau sélectionné.

Diagnostic et optimisation du processus de coulée sous vide

Dans le moulage sous vide, il n’existe pas de cause unique pour chaque défaut. Dans la plupart des cas, les problèmes apparaissent en raison de la combinaison entre la conception de la pièce, la conception du moule et les paramètres du processus. C’est pourquoi un bon diagnostic initial est essentiel pour réduire les itérations, les délais de développement et les coûts.

L’analyse du comportement du matériau, du flux à l’intérieur du moule et des conditions de fabrication permet d’optimiser le moulage du silicone dès les premières phases du projet, en particulier lorsqu’il s’agit de petites séries ou de validations préalables aux processus industriels.

Fabrication de pièces dans des moules en silicone chez Proto&Go!

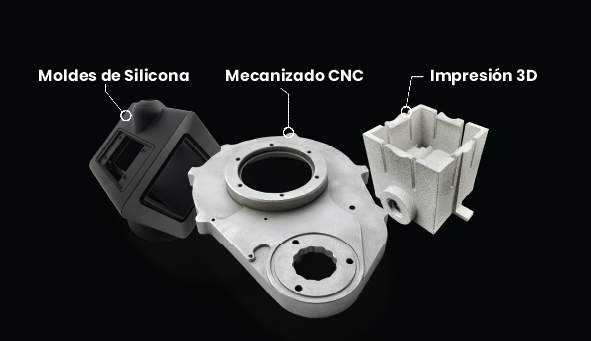

Chez Proto&Go!, nous utilisons le moulage sous vide comme solution flexible et efficace pour la fabrication de pièces en plastique à l’aide de moules en silicone, tant pour les prototypes fonctionnels que pour les petites séries. Nous travaillons avec une large gamme de polyuréthanes afin d’adapter les propriétés mécaniques, thermiques et esthétiques de chaque pièce à son utilisation finale.

Notre équipe accompagne les clients en les conseillant sur la géométrie, le choix des matériaux et la définition du processus, dans le but de minimiser les défauts et d’obtenir des résultats fiables dès les premières unités.

Si vous envisagez le moulage sous vide pour votre projet et que vous souhaitez garantir la qualité de vos pièces dès le départ, nous pouvons vous aider à définir la meilleure stratégie de fabrication à partir de moules en silicone.

En outre, chez Proto&Go!, nous avons réussi à numériser la fabrication de pièces à partir d’une plateforme en ligne et à ouvrir ainsi la voie à la production de prototypes. Nous avons ainsi réussi à mettre les dernières technologies de production à la disposition de tous les utilisateurs de manière simple, rapide et économique.

N’attendez plus et demandez votre devis via notre plateforme!