La colata sottovuoto in stampi in silicone è una delle tecnologie più utilizzate per la produzione di pezzi in plastica in prototipi funzionali e piccole serie. Grazie allo stampaggio in silicone e all’uso di un’ampia gamma di poliuretani, è possibile ottenere pezzi con un’ottima finitura superficiale, tolleranze ridotte e proprietà meccaniche adatte a ogni applicazione. Tuttavia, per ottenere risultati costanti, è fondamentale capire perché compaiono alcuni difetti comuni e come correggerli.

In questo articolo analizziamo i problemi più comuni nella produzione di pezzi in stampi in silicone, spiegandone l’origine e le soluzioni più efficaci sia dal punto di vista della progettazione del pezzo che del processo di colata del poliuretano stesso.

Bolle d’aria nel bucato sottovuoto: cause e soluzioni

Le bolle sono uno dei difetti più frequenti nella colata sottovuoto e sono solitamente direttamente correlate al modo in cui il materiale scorre e sposta l’aria all’interno dello stampo in silicone. Si formano quando l’aria rimane intrappolata durante il riempimento o quando la resina non ha una fluidità sufficiente per occupare correttamente tutti i volumi. Inoltre, una causa comune è la presenza di aria intrappolata durante la miscelazione della resina poliuretanica prima della colata.

Dal punto di vista della progettazione, questo problema è solitamente associato a stampi per pezzi in plastica con geometrie complesse, bruschi cambiamenti di sezione o zone alte senza un corretto scarico dell’aria. La progettazione di canali di colata ben dimensionati e di sfiati posizionati strategicamente consente all’aria di fuoriuscire naturalmente dallo stampo durante il riempimento.

Nel processo di produzione, il controllo del ciclo di vuoto e la selezione della resina sono fondamentali. Lavorare con poliuretani di viscosità adeguata e regolare la velocità di colata favorisce un flusso continuo, riducendo la formazione di bolle anche nei pezzi con dettagli fini. Come ulteriore buona pratica, la degassificazione preliminare della resina sotto vuoto prima della colata aiuta a eliminare l’aria introdotta durante la miscelazione, migliorando significativamente la qualità superficiale del pezzo.

Linee di giunzione e segni di flusso nei pezzi fusi

Le linee di giunzione compaiono quando due fronti di materiale si incontrano all’interno dello stampo durante la colata sotto vuoto. Sebbene in molti casi si tratti di un difetto principalmente estetico, in determinate applicazioni possono influire sulla resistenza meccanica del pezzo.

Questo tipo di segni è solitamente correlato a un ingresso di materiale poco controllato o a percorsi di flusso troppo lunghi all’interno dello stampo in silicone. Quando la resina si raffredda o inizia a gelificare prima di unirsi correttamente, la linea di giunzione diventa visibile. Possono anche essere accentuati da differenze di temperatura tra lo stampo e la resina o da una viscosità eccessiva durante il riempimento.

Per ridurre al minimo questo effetto, è consigliabile semplificare il percorso del materiale ove possibile, definire un unico punto di colata e prestare particolare attenzione alle transizioni geometriche. Raggi morbidi e cambiamenti progressivi della sezione facilitano il flusso omogeneo della colata di poliuretano. A livello di processo, mantenere una temperatura stabile dello stampo e della resina aiuta a fondere correttamente i fronti del materiale.

Contrazioni e deformazioni negli stampi in silicone

La contrazione è un fenomeno inerente a molti materiali utilizzati nella colata di poliuretano e può causare deformazioni o deviazioni dimensionali se non viene presa in considerazione sin dall’inizio del progetto.

Nella produzione di pezzi in stampi in silicone, le contrazioni tendono ad accentuarsi quando vi sono grandi differenze di spessore o concentrazioni di materiale in zone specifiche. Un design equilibrato, con spessori delle pareti il più possibile omogenei, contribuisce in modo decisivo a ridurre questo problema.

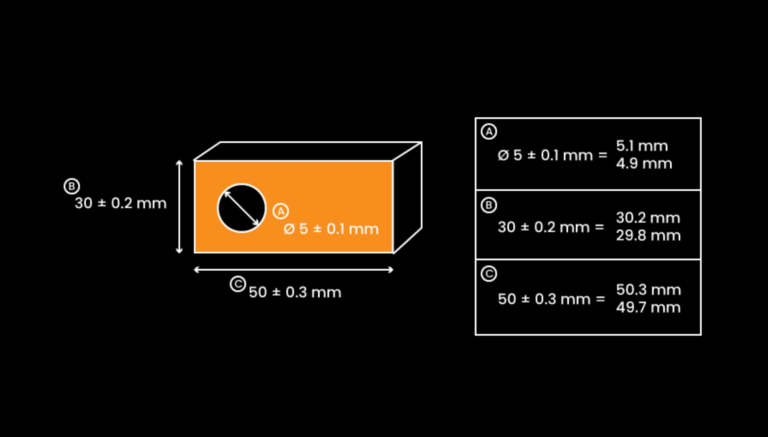

Dal punto di vista del processo, la scelta del poliuretano adeguato è fondamentale. La possibilità di lavorare con un’ampia gamma di poliuretani consente di selezionare materiali con minore retrazione e migliori proprietà dimensionali. Inoltre, controllare il ciclo di polimerizzazione e rispettare i tempi di sformatura evita tensioni interne che potrebbero deformare il pezzo. In applicazioni con requisiti dimensionali più elevati, è normale prevedere tolleranze o compensazioni nella progettazione del modello o dello stampo per assorbire la contrazione propria del materiale selezionato.

Diagnosi e ottimizzazione del processo di colata sotto vuoto

Nella colata sotto vuoto non esiste un’unica causa per ogni difetto. Nella maggior parte dei casi, i problemi derivano dalla combinazione tra il design del pezzo, il design dello stampo e i parametri del processo. Pertanto, una buona diagnosi iniziale è fondamentale per ridurre le iterazioni, i tempi di sviluppo e i costi.

Analizzare il comportamento del materiale, il flusso all’interno dello stampo e le condizioni di produzione consente di ottimizzare lo stampaggio del silicone sin dalle prime fasi del progetto, in particolare quando si tratta di piccole serie o di validazioni preliminari ai processi industriali.

Produzione di pezzi in stampi in silicone con Proto&Go!

Noi di Proto&Go! utilizziamo la colata sottovuoto come soluzione flessibile ed efficiente per la produzione di pezzi in plastica mediante stampi in silicone, sia per prototipi funzionali che per piccole serie. Lavoriamo con un’ampia gamma di poliuretani per adattare le proprietà meccaniche, termiche ed estetiche di ogni pezzo al suo utilizzo finale.

Il nostro team affianca i clienti fornendo consulenza in materia di geometria, selezione dei materiali e definizione del processo, con l’obiettivo di ridurre al minimo i difetti e ottenere risultati affidabili sin dalle prime unità.

Se stai valutando la colata sottovuoto per il tuo progetto e desideri garantire la qualità dei tuoi pezzi sin dall’inizio, possiamo aiutarti a definire la migliore strategia di produzione con stampi in silicone.

Inoltre, in Proto&Go! siamo riusciti a digitalizzare la produzione di pezzi da una piattaforma online e siamo quindi all’avanguardia nella produzione di prototipi. In questo modo, siamo riusciti a mettere le più recenti tecnologie di produzione a disposizione di qualsiasi utente in modo semplice, veloce ed economico.

Non aspettate oltre e richiedete il vostro preventivo attraverso la nostra piattaforma!